この広告は前回の更新から一定期間経過したブログに表示されています。更新すると自動で解除されます。

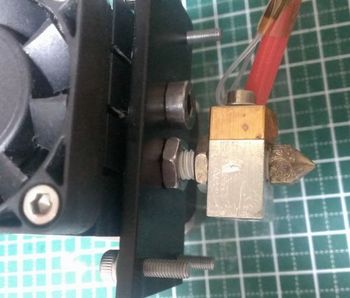

PRN3D ノズル先端の整形 [PRN3D]

今回は久しぶりのPRN3Dネタです。

最近ラフトを印刷する際にどうも太さがバラバラなのでいろいろと探っていると、ノズル先端が斜めに摩耗して穴が楕円形になっているのが原因ぽいので整形してみることにしました。

PRN3Dのノズルは購入時から先端の形状が細長く丸かったのですが、これを平やすりで平らにしたあと、やすりで潰れた穴を0.4mmのドリルで整えます。

使ったツールはこちら

・ダイソーダイヤモンド平やすり(リンクや写真は割愛)

・タミヤ精密ピンバイスS(0.1~1.0mm)

http://www.amazon.co.jp/dp/B000J44ZSK

・タミヤ極細ドリル刃セット

http://ww.amazon.co.jp/dp/B000J49X9Q

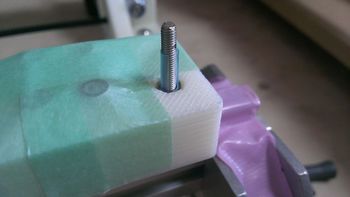

整形後にフィラメントを通してみたノズル先端の写真はこちら(写真が暗くてボケボケです、、、すいません)

ノズル先端は丸っぽいのよりある程度平らな方が整地効果があってこの手の無機的なデザインでは印刷結果がよろしい様子です。

ノズル整形前は天面の印刷ラインどうしの間にわずかな隙間があったのですが、整形後はその隙間がぴったり塞がりました。

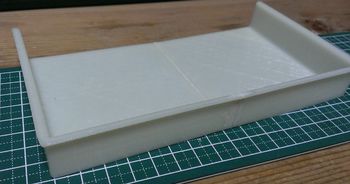

PRN3D 除湿フィラメントホルダーケースの作成 その3 [PRN3D]

引き続きケースの作成です。

まずは、蓋にチューブフィッティングを差し込む穴を開けます。

φ3.0mmの鉄工ドリルで下穴を開け、続いてφ5.5mmで穴径を拡張します。

穴をφ5.5mmまで広げたらM6xピッチ1.0mmのタップを切り、チューブフィッティングをねじ込みます。このとき過剰なトルクをかけてネジ山が馬鹿にならない様にご注意を。

側面にも同じようにチューブフィッティングを付けます。

合計4か所付けました。

チューブフィッティングを取りつけたら、長さ50cmのPTFEチューブ(外径4.0mmx内径2.0mm)を2本差します。

スプールからフィラメント引っ張り出して、PTFEチューブに通せば一応完成。

印刷後は、フィラメントをプリンタから引き抜いて、フィラメントを手で巻き戻し、PTFEチューブを空いている場所に挿せば、外気をシャットアウトできます。4か所チューブフィッティングを取り付けたのはこの為です。(もちろん天板側からもフィラメントを引っ張り出せます。)

写真では分かり辛いですが、ケースの底には水とりぞうさん550mlを3個並べています。また、スプールエッジローラーを安定させるために適当な板(百均で買ったカッティングマット)を置いています。

適当な板は、いずれサイズを正確に測ってshapeoko2でMDF板から切り出す予定です。

以上

除湿フィラメントホルダーケースの作成でした。

PRN3D 除湿フィラメントホルダーケースの作成 その2 [PRN3D]

PRN3D 除湿フィラメントホルダーケースの作成 [PRN3D]

今回は Verbatim様の玉座 湿気対策をしたフィラメントホルダーケースを作るための準備をします。

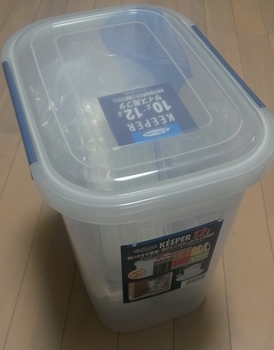

・Keeper ロックタイプ ジャンボケース 深型 1個 225×311×305mm

https://www.monotaro.com/p/8704/2907/

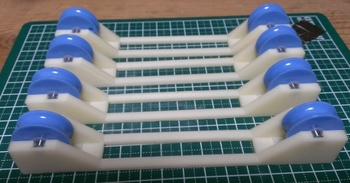

・LPプラス車 車のみ 8個 φ5mm x 直径24mm x 幅9mm

https://www.monotaro.com/p/7582/2345/

・ダウエルピン C型 φ5mm x L16mm 8個

https://www.monotaro.com/p/5032/5782/

・水とりぞうさん 550mlx3個入り 1セット

https://www.monotaro.com/p/4038/7173/

・チューブフィッティングストレート 4個

https://www.monotaro.com/p/0914/6706/

・PTFEチューブ 内径φ2mmx 外径φ4mm@長さ1m 2本(もしくは1m@1本を50cm@2本にカット)

https://www.monotaro.com/p/3760/8636/

Keeperジャンボケースに水とりぞうさんを入れて除湿をし、且つ、スプールのエッジを支えるタイプのローラーを網戸の戸車で作成し、スムーズな送り出しが出きる様にします。ケースの出口からプリンタまではチューブフィッティングとPTFEチューブで接続し、フィーダー直前まで外気に触れないようにする予定です。

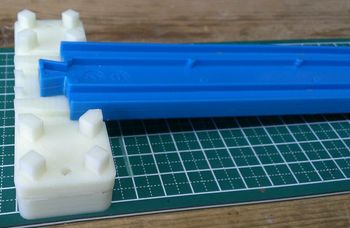

とりあえずMonoratoの箱から全部のアイテムを取り出してKeeperジャンボケースにいれました。Keepreのジャンボケースはシリコンパッキン付きなのでこの時点では完全密封できています。

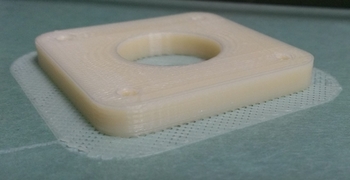

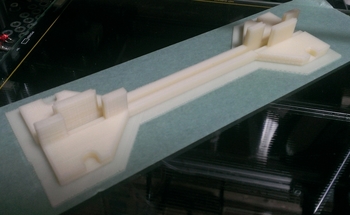

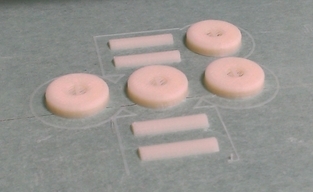

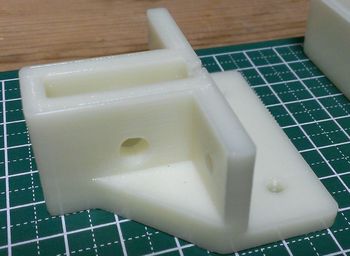

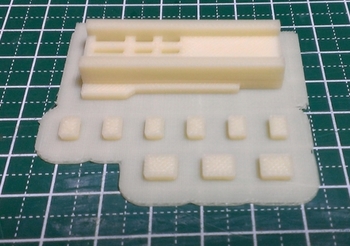

スプールエッジローラーの台を試しにデザインして印刷してみました。

底面の凸と凹の出っ張りがそれぞれ噛み合って固定できるようにしてみました。 (別にそんなことせずに一体で成型すればいいのですが、今回は溝の噛み合わせの練習ということで^^;)

くっつけた姿がこちら。

狙い通りぴったり嵌って自己満足。

これと同じものをあと3つ作ります。

本日はココまで。

PRN3D 改造シフトカーの制作 [PRN3D]

今回のネタは、日曜朝にTV放送されている某ライダーをご覧になっていない方は内容がちんぷんかんぷんです。ご容赦を。

シフトカーとは、日曜の朝に放送中の番組タイトルからしたらバイク乗りな筈なのに自動車(しかも魔改造NSX!)を乗り回している特撮ヒーローが使用している変身用アイテムの事です。変身用のベルトを購入すると、もれなくスターターとして2台付いてきます。もちろん、B社さんの事です。物語の回が進むごとに新しいシフトカーに新しい変身フォームに新しい武器に、、、、とても商売熱心なご様子です。

しかしながら、シフトカー1台につきメーカー希望小売価格は700円ですよ!プルバックのゼンマイも入っておらず、ライトもつかないタダのプラスチック製のミニカーが700円※ですよ!(※発売から時間がたつにつれて不人気車種は雪崩のように値崩れしますが、、、w)

ミニ四駆の1台でも買ってあげた方がよほど健全です。そんなわけ?で、当家では、追加のシフトカーは買っていません。

先週の放送が終わった後、ベルトを装着して走り回っている息子がふとこんな質問をしてきました。

息子「”ベルトさん”はどうやってシフトカーの違いがわかるの?」

父「(それはね、シフトカーが発生しているエネルギーがどうのこうの、、、、、、、)」

と、そこは子供の夢を壊さない様に創作してオブラートに包んで言う、、、ような父ではありません。

父「シフトカーの底をみてみー。ポッチがあるやろ。シフトブレス(シフトカーを差し込むブレスレッド)のシフトカー嵌めるところみてみー。スイッチが何個か並んでるやろ」

父「シフトカーの底のポッチがシフトブレスのスイッチを特定の順番で押す事によって見分けてるんやでー」

父「んで、シフトカーを前に倒した時にシフトブレスの赤く光るところから赤外線ゆーて目に見えない光がひかってベルトさんのてっぺんのところにある光センサーでみてるんやでー」

息子「・・・・・(しばらくフリーズ)」

父「・・・・・(まだ難しかったか、、、)」

息子「・・・・・(しばらくシフトカーの底とシフトブレスのスイッチを見比べる)」

息子「・・・・・(シフトカー2台の底を見比べる)」

息子「・・・・・!(ピコーン)」

息子「赤とオレンジで違う!」

父「そやで、そのポッチの並びの違いで見分けてるんやでー」

父「とうちゃん違うの作ったろか?(はっ、しまった、、、、)」息子(即答)「うん!w」

~制作にあたって~

シフトカーの底面パターンはどこかに解説ページがあるだろうからそちらを参照させていただくとして、流石に全種類のシフトカーを制作するわけにわいかないから、1台で良いので底面のポッチを自由に設定できるシフトカーを作ろう!というのが今回のネタの主旨です。

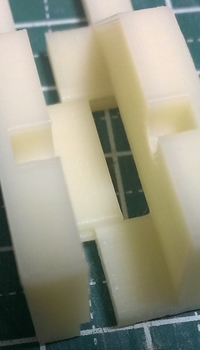

シフトカーのガワともかく、まずはシフトブレスが、正確にパターンを認識できる底面プレートの設計と造形をします。

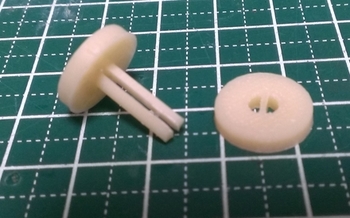

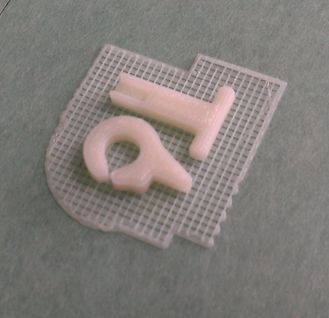

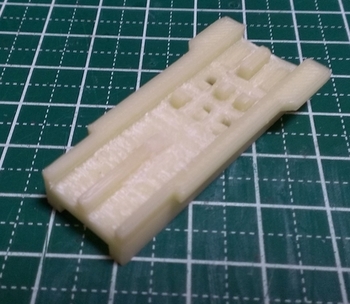

毎度ならが、いきなり設計の話を省いて、印刷した結果がこちら。

ちなみに設計の際の採寸は、略図を描いて、寸法線を引いて、最近数字が読めるようになった息子にデジタルノギスで測らせて記入させました。最近このように少しずつ工具の使い方を覚えさせています。

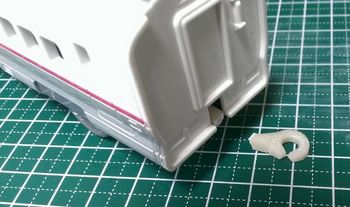

ポッチを穴に嵌めるとこんな感じになります。(ポッチの配列はシフトフォーミュラーの値)

印刷時からの修正点としては、ポッチの後ろ半分にテーパーを付けました。こうしないとシフトブレスから抜くときにポッチがスイッチに引っかかります。純正のシフトカーでもテーパーが付いていますが、特に意味はないものとして真四角で作ったら、手作業で修正する羽目にあいました。

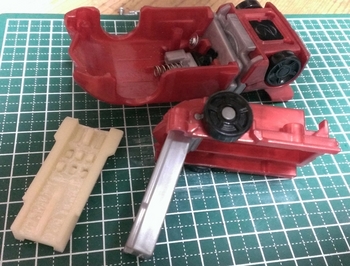

最後に、シフトカーに組み込むにはどうしたらいいかなと探りを入れるためにシフトカー分解した図。

orz...

シフトカーはこれ以上は無傷で分解できそうにありません。

底面パターンのプレートの回転軸は棒状のハトメです。また、ホイールがプレートの回転軸の上にかぶさっており、ホイール自体も圧入式の半ネジでフレームに固定してあります。回転軸を保持するラチェットの作りも結構複雑で位置精度が要求されそうです。

よって、今回作ったプレートはもう少し手を加えて、手持ちの適当なミニカーに組み込むことにしました。ちょうどいい大きさのパトカーがあったのでそれに組み込む予定です。完成は次回に持ち越しということで。

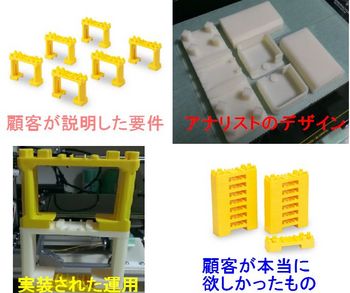

~最後に~

低価格なFDM式の3Dプリンタに当てはまることですが、寸法精度は0.1mm未満に追い込むのはかなり難しいです。ベルトのテンションの緩みや筺体の剛性の違い、使っているパーツの精度でも差が出てくると思います。ましてや各軸の構造が違うと、縦横で寸法が設計値と違うなんてことも起こりえます。PRN3Dに関しても寸法精度はあまりよろしくないです。

そんな中でも、トライアンドエラーを繰り返し、機械の癖をつかむめば、それを設計にフィードバックする事ができ、本来目的としている機能を果たす事ができます。

設計とは目的の為にあり、目的を達成するためには機械の癖をつかむことが肝心かと存じます。低価格な3Dプリンタではなおさらです。

低価格な機械で高精度というのはだれしもが目指すところですが、現在当サイトで設計開発中のOVK01は、DIY好きの一個人が果たしてどこまで高級機に迫れるのか?という隠しテーマを掲げてコスト度外視(毎月のこずかいの範囲)で作業をしています。

ゆくゆくは得られた結果から取捨選択して贅肉をそぎ落として低価格な高精度機を、、、、、、、、

と企んでいますが、私の作業ペースではそのころには市販の低価格3Dプリンタがより安定して、より精度の高い出力を出しているのでしょうね。FDM式なんか廃れているかもしれませんw

PRN3D 自転車チャイルドシートのホック鋲制作 [PRN3D]

自転車のチャイルドシートの背もたれカバーを固定しているホック鋲が外れて無くなったので急遽作成しました。

オリジナルと同じ台座にキノコ状の突起が生えたモノを作ると嵌め合いの調整が面倒なので、円盤に半円の柱を2本差し込んで挟み込み、瞬間接着剤で固定する作戦でいきます。

ちょちょいとモデリングして

ちょちょいと2個分を印刷

PRN3Dで嵌め合いの印刷物を作る場合、小物であれば、穴側をぴったりの設計値から0.1mm拡げるとちょうどいい感じで嵌ります。

SketchUpで角丸めプラグインを使用したところ謎の印刷パスが発生し、穴が天井で少し埋まりましたが、幸いにも簡単に取れました。

デザインカッターで少し整形して、半円の柱を穴に差し込んで瞬間接着剤で固定するとこうなります。

鋲の形になったらチャイルドシートカバーと台座に差し込んで反対側も瞬間接着剤で固定して完成

ココで一句。

「3Dプリンタ データが作れなきゃ タダの箱」

V(ゝω・)ジアマリ

PRN3D Verbatimフィラメントレビュー [PRN3D]

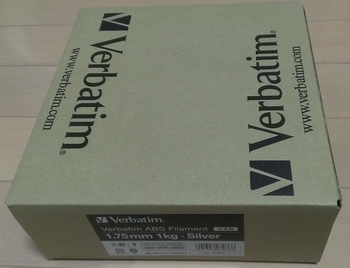

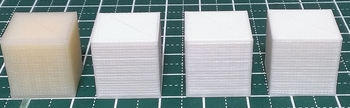

Verbatimのフィラメントを開封して、直径の公差を前回同様2mほどを約10cm間隔でサンプリングしてみました。直径はほとんど1.76mmところどころ1.75mmか1.77mm、といった感じでした。ケンビルのフィラメントではノギス壊れてるのではというぐらい前後していた値が恐ろしいほどに安定して示されていました。凄いぞVerbatim!

では印刷結果どうなったかと申しますと、残念ながら印刷物の外観に変化はさほど見られず印刷結果はほとんど変わらない=フィラメントの直径の公差による影響はほとんどないかも。いう結果になりました。

むしろ、白色フィラメントという凸凹がわかりやすい色を選択したことにより、機械精度の悪さをまざまざと見せつけられる結果に、、、

【印刷条件】

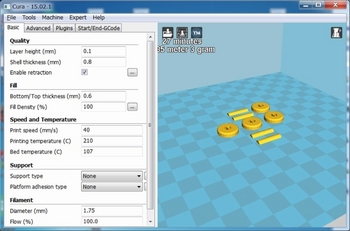

スライサ:Cura15.02

ヒートベッド温度:105℃

infill:40%

印刷速度内側:40mm/s 外周40mm/s

ノズル温度:ケンビル210℃、Verbatim230℃

積層:0.2mm

左がケンビルフィラメント、右がVerbatim ナチュラルカラーはピントが合わない、、、ナチュラルカラーの方にも白色と似たような縞が出ています。

今度からキャリブレーションは白色フィラメントですることにしよう。そうしよう、、、

ここで、レビューの本筋から少し外れて、公差が印刷品質にさほど影響しない原因を考えてみました。

ノズル内でフィラメントが融ける際にフィラメントの直径は1.75mmから2.00mmに拡張されます。その後ろから融けていないフィラメントが押し込まれる事による圧力によって径0.4mmノズル先端からフィラメントが出てきます。ノズル先端からフィラメントが排出されるために必要な圧力は、ノズル先端の穴の直径と融けたフィラメントの粘度で決まりほぼ一定な筈です。

ノズル先端と反対側、フィラメントが押しこまれて融け始める境界付近に注目してみると、ノズル先端から排出できなかったフィラメントが逃げられる空間があるわで、フィラメントの直径が前後するとこの空間に融けた(もしくは半熔融の)フィラメントが貯め込まれている、つまりはバッファリングの役割を果たしているものと思われます。

よって、フィラメントを押しこむ際に圧力が逃げられる空間がある限り、ノズル先端からはほぼ安定した割合でフィラメントが出てくるものと考えれれます。

(あくまで私の脳内の予想ですので、あしからず。)

と、レビューの本筋からは幾らか脱線して、脳内の妄想を並べてみたところで、PRN3Dの機械精度は上がらないわけで、、、

構造上、限界の低いPRN3Dの機械精度を上げるのに時間を割くなら製作中のOVK01に注力したほうが将来性があるわけで、、、

OVK01の精度を上げるためにはShapeoko2で治具なりパーツなりを作らないといけないわけで、、、

と、色々投げっぱなしで全然進んでなーい!!!orz いうの現実を改めて認識したわけであります。はい。

あれやこれやネタを投げっぱなしですいません。ぼちぼちマイペースで片付けていきます。

最後に今回 の収穫を。

Verbatimフィラメントは今まで使っていたフィラメントに比べて臭いが少ない※です。 ※あくまで個人の感想です。

それと、印刷可能な温度範囲(詰まらずに印刷できる温度範囲)がワイドです。

ケンビルABS1.75mmメーカーBナチュラルカラーは±10℃とシビアな調整を必要としましたが、Verbatimはノズル温度が210℃~230℃まで大丈夫でした。(さすがに210℃では少々排出不足でしたが、、、)

ベストな温度はPRN3Dのセンサー読みで230℃です。(ファームを書き換えないとこれ以上温度が上げるのが難しいのでここまで。且つ、バレル内のPTFEチューブに優しくないです。)

温度を上げればあげるほど、印刷物の表面が綺麗になってきているのは気になるところ。

左から、ケンビル、Verbatim210℃、220℃、230℃

以上

Verbatimフィラメントのレビューでした。

PRN3D Verbatimフィラメント到着 [PRN3D]

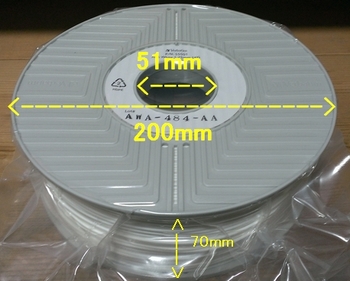

VerbatimのABS白色フィラメントが到着しました。

箱の中には三菱化学メディアの保証書が入っていますが、日本国内の1次サポートの連絡先はIOデータでよさそうです。

フィラメントスプールのサイズは直径200mm、幅70mm、リール穴径51mm といった感じです。

テスト印刷は週末を予定しています。

それまで袋は開けませ~ん(* ̄ー ̄*)

PRN3D 高品質?フィラメント注文 [PRN3D]

先日、ハサミの修理で印刷した際に、記事にはしませんでしたが実は1度プリントを失敗しています。

その原因ですが、なんと、フィラメントの直径が2.0mmを超えていたため、バレルを通過できず、ドライブギアのところでフィラメントを削りきって空回りしているというものでした。

そこで、手持ちのケンビルメーカーBφ1.75mmABSナチュラルカラーのフィラメントにどれだけ直径のバラつきがあるのか調べてみました。

ざっと3メートルぐらいを約10cm間隔でサンプルしてみたところ結果は最小1.70mm~最大1.90mmと公称サイズに対し、-0.05mm~+0.15mmバラつきがある事がわかりました。

おおむねφ1.70~1.80mmに収まっているのですが、ところどころφ1.90mmになるところがあるといった感じです。

積層痕にみられるランダムな印刷のはみ出しは、これが原因かもしれないということで、ちょっとお高いフィラメントを注文してみました。

製品名は「Verbatim 55001(ABS ホワイト)」

Verbatimブランドを展開する三菱化学メディア(株)の日本国内生産高品質フィラメントです。

フィラメント径は1.75mm 公差は± 0.05mmを謳っています。

国内通販ではIOプラザやRSオンライン等で取扱がありますが、IOプラザで新規登録1000円引き&期間限定送料無料で注文するのが一番安かったのでIOプラザで注文しました。

以下はIOプラザにおける製品の概要、特徴、仕様のページです。

http://www.iodata.jp/product/accessory/filament/abs/

今使っているケンビルメーカーBのABSフィラメントと比べて果たして印刷結果に差が出るかはPRN3Dの性能やパラメータの追い込みにもよるところなので未知数ですが、届いたら比較プリントをしてみたいと思います。

@2015年5月15日追記

IOプラザ今から発注かけるってよ、、、orz

@2015年5月15日さらに追記

>アイオープラザをご利用いただきまして、誠にありがとうございます。

>アイオープラザ受注担当でございます。

>

>ご注文商品のお届け時期をお知らせいたします。

>

>-----------------------------------------------------

>[ご注文商品のお届け予定日]

> 2015年5月31日 予定

。・゚・(ノД`)・゚・。

@2015年5月16日追記

>先日ご連絡いたしました商品のお届け時期より予定が早まり

>ましたのでご連絡いたします。

>

>-----------------------------------------------------

>[ご注文商品のお届け予定日]

> 2015年5月20日頃にお届け予定

。・*゜ ヽ(*゚∀゚)ノ.・。*゜

あれ?もともとが遅すぎただけだった様な気が、、、

@2015年5月19日追記

フィラメント予定より1日早く届いたー

白色ABSを頼んだんだけどマットな質感の所為か、グルグルに巻かれた”そうめん”みたいでなんか美味そうw

ん?そうめんっぽい?いや冷麦か?とおもってググってみたら、JAS規格的には小麦粉と塩を主原料として機械製麺された乾麺において、φ1.7mm以上4.5mm未満は”うどん”らしい。

ちなみに、届いた物は段ボールの小奇麗な箱の中に乾燥材入りバキュームラップでちゃんと除湿梱包されてるので、開封するのがなんか勿体ない(´・ω・`)

テスト印刷は週末かなー

PRN3D ハサミの修理 [PRN3D]

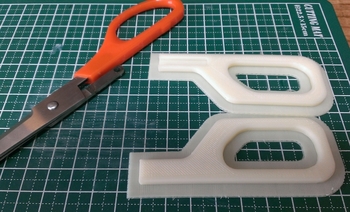

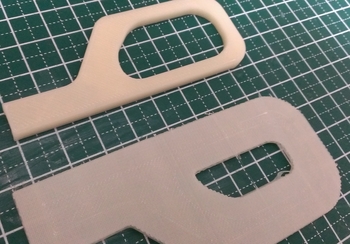

100均で買ったハサミの持ち手がプラスチックの劣化でパキっと割れてしまったのでPRN3Dで制作することにしました。

上下2分割で持ち手を制作し、ハサミの柄を片側の型の溝に嵌めこんで2つのパーツで挟み込んで瞬間接着材でくっつける算段です。

持ち手が取れたハサミと修理用に印刷したパーツ

スライサは相変わらずCura(Ver14.01)を使っているのですが、今回はCura(Ver14.03)以降のPronterface風制御UIにおける数々の不具合が修正されているかの確認の意味も含めて最新のCura(Ver15.02.1)をダウンロードして印刷してみることにしました。

結果ですが、ノズルヒーターとヒートベッドの温度設定の反映の操作に難があるものの、プリントダイアログを消すとヒーターがONになりっぱなしになって熱暴走する等の不具合が無くなっているのでひとまず安心しました。

印刷してみて気が付いたのですが、Cura(Ver14.01)に対して、Cura(ver15.02.1)はデフォルトのラフトの作り方がかなり変わっており、3層の板状ラフトを生成した後、実際の造形物の1層目を少しスカスカに、ラフトと微妙にくっつくかくっつかないかぐらいの加減で印刷してくれます。

今までは印刷後にラフトと造形物を切り離す際には、カッターの刃をラフトと造形物の間に滑り込ませて無理やりに切断剥離していたのですが、Cura15.02.1が生成するラフトと造形物は手でラフトが簡単にぺリッと剥ぐ事ができました。これにはとても驚きました。

ただし、その代償として、1層目すなわち底面の表面が少し荒くなります。アセトンで後処理するなどして誤魔化すと良いかもしれません。

修理完了後の姿がこちら。

いかにも、「修理しました~」な見た目が好きかも^^

PRN3D ABS樹脂のアセトン処理 [PRN3D]

ABS樹脂を常温で気化したアセトンの雰囲気中に1時間程度放置するとツルツルになるらしいのでやってみました。

対象物は予備の改良Y軸のベアリングホルダーと以前作った石鹸箱です。

結果はこちら

うーん、ちょっとイマイチ。

100均で買ったネイルアート用のアクリルリキッド(アセトン含有)の質が悪いのか、そもそも投入する量(5ml)が足りなかったのか、テカリは出ているけど、0.2mmの積層痕を除去するまでは至らず。といった感じです。

ただ、部分的には除去できている個所(Rがきつく、底面に近い個所)もあるので、積層厚を0.1mmにすればおそらく同量でも大丈夫な感じです。

具体的なやり方は、、、、、

ググってください。 としか言えません。

アセトンは法律で定められるところの 「第二種有機溶剤」 です。

法律で危険とされており、ネイルアートやらプラリペアの様な少量の使用ならともかく、

今回の様に気化させるような使い方には十分な知識と準備が必要かと存じます。

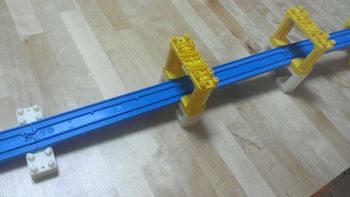

PRN3D ○ラレールの橋脚その3 [PRN3D]

「特注!斜め橋脚!!!」ですが、高さを変えて3種類作ってみました

これを使うとノーマルレールでこんなレイアウト(超ロング坂)や

こんなレイアウト(いわゆる坂曲線レール)が作れます

流石にノーマル曲線レールは曲げながら上がる事を想定してないので上から他の橋脚で抑え込まないとレールが浮きますが^^;

とりあえずこの状態で机の上に設置しておいたので、後日、顧客の反応と応用ぶりを観察してみたいと思います ノシ

PRN3D ○ラレールの橋脚その2 [PRN3D]

昨日弊社の顧客からクレームが、、、

本当はミニ橋脚が欲しかったんだってさ、、、 つД;

ごめんよ、急いで作り直すよ(※但し印刷時間を除くw

でも弊社は転んでもただでは起きないよ!

特注!「斜めミニ橋脚!!!」

ノーマルレールで坂が作れます!

純正品ではありえないパーツ(接合箇所の見た目の問題で)なので、

これならコストを気にせずガンガン印刷できますw

何と言っても顧客の笑顔が一番です! ヽ(*>∇<)ノヤッホーイ♪

まだ2個しか作っていないので立体交差レイアウトには応用できませんが、

さっそく停車レールをちょっと浮かせるというレイアウトを提案してくれました。

少ないパーツでも知恵を絞って遊んでくれるところにちょっと感激(親バカ?

買ってよかった3Dプリンタ~

追記:

○ラレールに応用が効くとわかった途端、顧客様からの注文が増えていますw

と同時に3Dプリントするまでの過程について興味がわいてきたようで、

モデリング中や印刷中にあれこれと質問してくるようになりますた。( ̄ー ̄)ニヤリ

3Dプリンタをきっかけにモノづくりの楽しさに目覚めてくれたら良いなぁ~

と考えている今日この頃です。(´ー`)ネライドオリ

PRN3D ノズル掃除(焼き切り)&PTFEチューブ交換 [PRN3D]

夜が大分涼しくなりましたね。エアコンが設置されていない我が工作部屋での作業効率がうpしている今日この頃ですw

○レールパーツを量産している際にノズル詰まりというか、排出不良が起きていたので、軽くノズル掃除をしたのですが、その後に立て続けにノズル詰まりが起きたこともあり、少々不安になってきたので、思い切ってノズル焼き切り&バレル内のPTFEチューブの交換をしてみることにしました。

古くなったバレル内のPTFEチューブは少し変色して、内部にヤニ状のものがこびりついていました。

これも排出不良の原因の一つかもしれません。

PTFEチューブは外形3mm/内径2mm のものを monotaro で注文しました。

https://www.monotaro.com/p/3760/8627/

適当な長さ(約30mm程度)にカットします。カッターを真っすぐ当てて断面を垂直に切ります。

次にバレルに差し込んで端面をカッターで切り落とします。

ノズル内にこびりついている樹脂はφ2mmの金工ドリルでほじくった後、ガスコンロの火であぶり煤を焼き切ります。

火であぶる際は「付着している樹脂が融ける」→「煙がでる」→「融けた樹脂から火が出る」→「火が消える」となって、煤ごと燃えきればOKです。

火あぶりした後の状態がコレ

念のため、バレルとの接触面を少しやすりがけして綺麗にしておきます。

あとは分解した逆の手順で組み付ければおkです。バレルはPTFEチューブが見えている側をヒートブロック側に差し込みます。

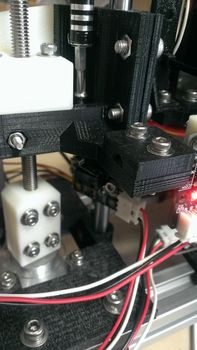

ちなみに上の写真ではメーカーの組み立て手順とは少し違うことをしています。どこが違うかというとヒートブロックとアルミマウントプレートの間にM6の3種ナットを1個追加して、バレルとヒートブロックを先に固定しています。こうする事で、よりしっかり組みつけができ、ノズルをヒートブロックに閉め込む際にもしっかりとトルクが架けられるのでバレルとノズルの接合面が密着し、フィラメントの漏れが無くなります。 バレルをコアに差し込む深さはノズルのネジがヒートブロックに完全に埋まらない程度にしておくとGoodです。(※ロットによってバレルがくびれ付きのモノになっている場合があります。くびれ付きの場合はこの対策はできません。あしからず)

これで印刷が安定したらいいな~(サーミスタの故障でないことを祈ってまふ)

重要なお知らせ:

今回分解してみて初めて気が付いたのですが、ノズルヒーターを固定する芋ネジがゆるんでいました。熱膨張や振動でゆるむのでしょうか?熱が発生する場所だけに、ネジ止め剤が使えません。

脱落すると非常に危険なので印刷開始前の点検をお勧めします。

また、万が一芋ネジがゆるんでもヒーターが脱落しない様にワイヤーポールパーツへヒーターのケーブルの括りつけをお忘れなき様にご注意願います。

PRN3D ○ラレールの橋脚 [PRN3D]

「橋脚の数が少ないので先日の○ラレール展で作った様な立体的なレイアウトが楽しめない」

と弊社の顧客から クレームが入りました。(写真は先日の○ラレール展で一緒に作った3階建てレイアウト)

ウチの○ラレールは、実のところほとんどが頂き物なのですが、元のユーザー様が立体レイアウトをご堪能されていなかった所為か、坂レールや橋脚ブロックは確かに少ないです。

まずは試しで橋脚を作ってみました。一体モノで制作するとモノすごーく時間がかかるので分割して平面状に出力しています。

上記の設計でフィラメントの使用料は40gでした。3400円/kgのフィラメントを使っているので1個当たりの製作費は材料費と約3時間の印刷時間の電気代込で約150円となります。純正の橋脚は1個当たりの定価は126円、ネットで買うと約80円なので設計を煮詰めて肉抜きしないとかなり割高です。

と、ついつい仕事っぽく考えてしまうのは悪い癖ですが、コストの問題ではないのですよ!自分で作ることに意義があるのです!

と、力説したところで、バラバラの部品をゼリー状瞬間接着剤でくっつけた図がこちらになります。白色フィラメントは瞬間接着剤の跡が目立たないのが良いところです。

下側の勘合バッチリだったのですが、印刷誤差を見込んで接触面が少なくなるように突起の形を菱型に配列にした上側がスカスカでした、、、

既製品との勘合は0.1mmの調整が要求されるので難しい´・ω・`

修正個所の目星は付いたのでしばらく実戦投入して不具合が無いか様子をみることにします。

PRN3D ○ラレールのアレ [PRN3D]

○ラレールのアレが良く壊わされるので作ってみました

FDMタイプの3Dプリンタで作ったパーツは水平方向には強度がありますが、積層方向はとても弱いので2分割して出力しています。

寸法もばっちり

こまちさん復活です

パーツを作って上手く組みこめたときが3Dプリンタを買ってよかったと思える瞬間です ^ω^

@2014年8月31日追記

品質管理課(以下品管)「おい!捻ると千切れるぞ」

ワイ「上下方向への切り離し試験は手順書通りに十分に行いました。捻って外すとかその様な使い方は想定外です」

品管「想定外の使い方でも壊れないようにするのが良い設計や!やり直し!手順書も修正!(笑顔)」

ウチの品管は手ごわいです、、、、

@2014年9月3日追記

接合部の厚みを増やして強度を上げてみました

今のところ大丈夫です ´・ω・`

PRN3D Z軸のシャフト軸と昇降ねじ軸の間隔についての重要なお知らせ:その2 [PRN3D]

先ほど公式STLを確認したところ、base-L/Rパーツにおける昇降ネジとZ軸ロッドの軸間距離が35.0mmに変更されていることを確認しました。

http://www.micro-factory.net/3dprinter/prn3d/archive/stl.zip

いつの時点で更新され製品に反映されているかは、マイクロファクトリーさんのみ知るところです。

したがってPRN3Dの製品ロットによっては軸間距離が異なる事になりますので、当ブログで公開した各種パーツは2種類の軸間に対応させます。

わかりやすくするため、ファイル名の末尾に軸間を表す数字を付与しました。

軸間34.7mmで設計されているパーツのファイルの末尾に「347」を、軸間35.0mmで設計されいているパーツのファイルの末尾には「350」を付与しています。

例:拡張Z軸ロッドクランプパーツ

対応が2転3転してご迷惑をおかけしました。

プリントアウトされる際はお間違えの無いようによろしくお願いいたします。

http://www.thingiverse.com/gingersoft/designs

おまけ:

公式に8月9日付けでZ軸リミットアジャスターなるものが追加されていますね

http://www.micro-factory.net/3dprinter/assemble.html#zadj

http://www.micro-factory.net/3dprinter/prn3d/archive/stl20140809.zip

X軸ロッドのクランプパーツとZ軸リミットアジャストねじの固定パーツが一体形状になっています。

X軸のベルトは、X軸ロッドがしっかり固定されていることによって初めてテンションをかける事ができます。

追加制作される場合は2本のX軸ロッドとx-end-Lパーツ/x-end-Rパーツの間隔、および、ベルトテンションの再調整が必要になるはずですのでご注意を。(ベルトテンションを解放→ねじ穴付きのx-end-rod-clipパーツを交換→2本のX軸ロッドの間隔調整→ベルトをかけ直してテンションを再調整の順でOKな筈です)

PRN3D SUSのススメ [PRN3D]

今回は筐体剛性強化やY軸改良をする際に必要なアルミフレームや各種ブラケットをSUSさんのwebサイトで注文する方法を纏めまてみました。

始める前に、SUSさんとの取引する際の支払い条件ですが、個人登録の場合はSUSさんへの代金の支払い方法は基本的に代引きのみとなります。ですが、送料無料&代引き手数料無料です。

SUSさんは個人ユーザーにはとてもフトコロに優しい会社です。取引条件の詳細は以下のページで確認してください。

http://fa.sus.co.jp/inquiry/dealing/

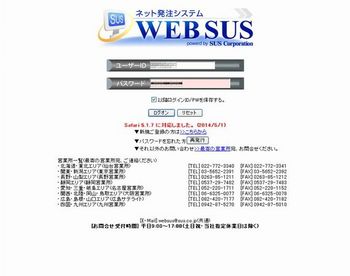

まずは、websusのページにアクセスしてログインします。※ブラウザ制限があるようです。Firefoxだとログインできませんでした。IEは大丈夫でした。

ユーザー登録が済んでいないの場合は青い「新規登録ボタン」を押して登録し、ユーザーIDを取得してください。

ログイン画面にてユーザーIDとパスワードを設定します。

ユーザーIDとパスワードはWEBSUS側が設定した値となります。

新規ユーザー登録した後に送られてくるメールに記載されています。

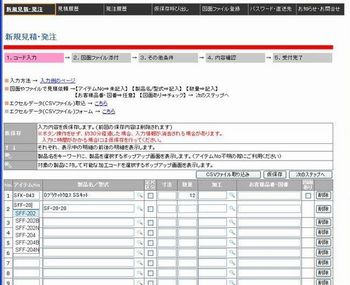

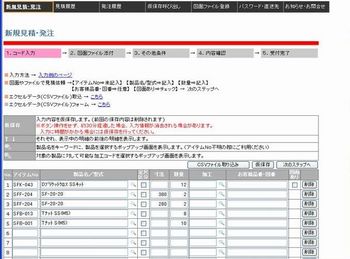

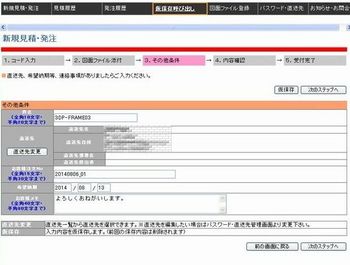

ログインしたら左上の新規見積もり・発注をクリックします。

テキストボックスに値を入力します。

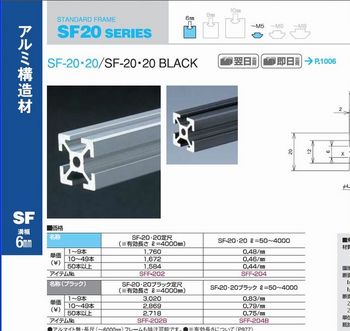

アイテムNoとはpdfカタログ等で表示されている「英文字3文字-数字3文字」の組み合わせの番号の事です。下のカタログ画面において、長さ指定が出きる2020のアルミフレーム(無地)は「SFF-204」となります。

アイテムNoはオートコンプリートでプルダウン表示され、

エンターキーを押すと隣の「製品名と型番」が自動入力される仕組みになっています。

アイテムNoを入力したら数量と寸法が必要な場合は寸法値を入力します。

必要な部材の入力が完了したら「次のステップへ」をクリックします。

その他条件の画面で[件名][お客様注文番号][希望納期][お客様メモ]を入力します。

私の場合は件名に「件名の略称+連番」、お客様注文番号は「日付+連番」としています。

希望納期については製品納期を以下のページから確認し、

翌日から起算して製造に掛かる日数と静岡の工場からの配達に掛かるおおよその日数を加算して決めましょう。

注文日から1週間後に設定しておけばまず間違いがありません。

http://fa.sus.co.jp/inquiry/delivery/

個人ユーザーの場合[お客様メモ]欄に

「個人ユーザーです。代金引換にて発送をお願いいたします」

と書いておけばなお良いでしょう。

必要な入力が完了したら「次のステップへ」をクリックします。

最後に入力内容の確認ページを一通りみて問題が無ければ[発注する]ボタンを押しましょう。

数分後に

【注文受付】 WEBSUSご注文依頼を受付ました。

という件名のメールと営業日であれば当日もしくは翌日に

【データ更新】 WEBSUS お見積/ご発注 データ更新のお知らせ

という件名メールが配送されます。

データ更新のお知らせの段階で製造工場にデータが引き継がれているものと思われます。

以後、発注履歴のページ内に表示される注文ステータスが面で状況が随時更新され、別途の連絡が無ければ希望納品日に商品が到着します。

簡単に注文できますので是非試してみてください。

PRN3D Z軸のシャフト軸と昇降ねじ軸の間隔についての重要なお知らせ [PRN3D]

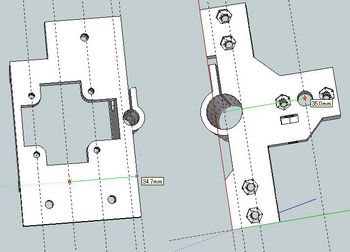

当ブログの記事のコメント欄にてZ軸の昇降ネジ軸と8mmシャフト軸の間隔がx-end-R/Lパーツとbase-R/Lパーツで異なっているとの投稿がありました。

SketchUpで制作された元データ上で間隔を計測してみたところ、x-end-R/Lパーツにおいては35.0mm、base-R/Lパーツにおいては34.7mmで有ることが確認できました。

実際のセットでノギスを使って確認してみたところx-end-R/Lパーツにおける8mmシャフト軸と昇降ネジ軸の間隔はbaseパーツ寄りでは狭く、X-end-R/Lパーツ寄りでは広い事が確認できました。

よってこの間隔の差は意図されたものではなく単純に設計ミスだと考えています。

本来であれば、メーカーにこの事実を指摘し、データの修正を依頼するところですが、私が公開している以下のファイルにも影響がありますので当ブログにて告知する事といたします。

Z-ROD CLAMP with M6 BOLT STABILIZER for PRN3D

http://www.thingiverse.com/thing:221847

Z軸昇降ネジ用のスタビライザーですが、このパーツはbase-R/Lパーツにおける寸法を基準に制作しています。

よって、昇降ネジ軸と8mmシャフト軸の間隔は34.7mmです。

スタビライザー付きのZクランプパーツをそのまま使いつつ、上記の祖語を改善するにはx-end-R/Lパーツにおいて、昇降ネジ軸とシャフト軸の間隔は34.7mmに修正する必要があります。

以下に軸間距離を34.7mmに修正したx-end-L/Rパーツを公開します。

http://www.thingiverse.com/thing:395813

昇降ネジの穴とM6ナット用の溝を8mmシャフト軸側に0.3mm移動させてあります。

横着してnut-clipパーツを止める穴の位置は動かしていないのでnut-clipパーツにてM6ねじ穴を横に拡げてあります。

修正内容は注意深く確認をしておりますが、念のため、当方で実際にプリントして確認が終わるまでは[Work in Progress(制作中)]とさせてください。

@7月31日追記:確認が終わりましたので制作中の表記を外しました。また、34.7mm対応のx-end-motorパーツを追加しています。※

※x-end-motorパーツとx-end-nut-clipパーツは元々0.7mmの余裕があるため、元々のパーツでねじと干渉しない場合は新たに印刷する必要はありません。

以上

重要なお知らせでした。

@日付変わって2014/07/16追記

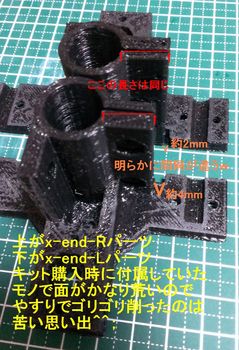

同じく問題指摘のあった記事のコメント欄にてx-end-Lとx-end-Rパーツで8mmシャフト軸の中心位置がY軸方向に2mmずれているという指摘がありましたが、当方が現状所持しているSKPやSTLのデータ上、及びx-end-L/Rパーツを再印刷した現物のセットでは不具合が確認できず、検証に時間がかかったのですが、真相はキット発売時におけるメーカーによる元データ修正後のSTLファイルの入れ替え忘れの様です。STLファイルが一番最初に公開された時(タイムスタンプが主に2013年11月22日の20時30分)のデータが私のPC上に残っているのですが、SKPファイル上は問題が無いのに、STLファイル上においては8mmシャフト軸がY軸手前方向に2mmずれているのが確認できました。

現物における証拠写真

上の写真は、私がキットを購入した際に付属してきたx-end-Lとx-end-Rパーツの写真なのですが、x-end-Rパーツの8mmシャフト軸の中心が、Y軸手前側に2mmずれているのがわかりますw

最新の設計データ上では、上の写真でオレンジ色で示したX軸シャフトのクランプ台とZ軸シャフトのクランプの隙間は3.8mmとなっています。

PRN3Dを発売初期の頃に購入され、上記の写真の様にx-end-Rパーツにおいて隙間が約4mm無い場合は改修前のデータで印刷されたパーツなので最新データを取得して印刷される事をお勧めします。(該当STLデータはタイムスタンプが2013年12月9日以降であれば問題ないはずです。)

羽等さんご指摘ありがとうございました。ノシ

そういえば今更ながら考えるに、購入当初のZ軸送りねじの異常摩耗は今回の2件が原因だったのでしょうねぇ、、、 ( ´ー`)フゥー

@2014年8月19日追記

先ほど公式STLを確認したところ、base-L/base-Rパーツの軸間距離が35.0mmに修正されている事を確認いたしました。

http://www.micro-factory.net/3dprinter/prn3d/archive/stl.zip

PRN3Dの製品ロットによって軸間が異なる可能性がある為、当ブログで公開している各種パーツは2種類の軸間に対応させています。ファイル名の末尾に347と付いているものが軸間34.7mmのバージョンで350と付いているのが軸間35.0mmのバージョンとなります。

例:Zロッドクランプパーツ

お間違えの無いようによろしくお願いいたします。

http://www.thingiverse.com/gingersoft/designs

PRN3D ヒーテッドベッドのぐらつき防止 [PRN3D]

ヒーテッドベッドの固定用のネジはM3ですが、ヒーテッドベッド側の固定用のスルホール穴径は3.4mmほどあります。

以前ローレットナット+自作ローレットナットクリップで固定していた時は気にならなかったのですが、Y軸改良した際にナイロンナットのみに変更してからというもの、印刷速度を速くした際のY軸方向のガタつきが気になったので埋めてみることにしました。

台所にちょうど0.2mm厚のストローがありましたので、ナイロンナットを締めるた際にねじ山が少し出るぐらいの長さに切って、円周方向もねじにギリギリ一周巻ける9mmぐらいにカットします。

少し丸めて癖をつけて、ヒーテッドベッド固定用のネジかぶせます。

テンション用のバネとヒーテッドベッドを乗せて、穴にちゃんとカットストローを通してからナイロンナットを締めて完成。

これでガタつきが抑えられました。

ただ、耐熱性を考えるとコピー用紙を巻いて糊で止めるとか、紙製品にしておいた方が良いかもしれませんね。

どちらにせよ簡単にできるので試してみてくださいね。

@7月13日追記

耐熱性についてですが、ABS印刷で110℃まで加熱したヒーテッドベッドにおいて、ストローでも特に問題ない様子です。

PRN3D Z軸昇降ネジ入れ替え→廣杉計器ERU-6255A精密ロングネジ [PRN3D]

前から気になっていたアイテムをついついポチってしまいました。

ERU-6255A 精密ロングネジ M6x255mm

http://www.hirosugi-net.co.jp/shop/g/g28965/

ヒロスギネットさんで2本購入。送料無料税込み2208円 一本当たり1104円です。

長さは250mmで良かったかもしれませんが、それだと税抜き価格が2000円以下になってしまい、送料が別途かかるので5mm長い255mmで注文しました。255mmだとスタビライザーより少し上に出るぐらいの長さです。

ちなみに以前にMonotaroで買った285mmのステン寸切りネジは1本129円だったのでERU-6255Aは約8倍のお値段です´¥ω¥`

さて、気になる品質ですが、2本それぞれをかみ合わせてみると、ピッチの偏りも無くピッタリ噛み合います。

机の上で転がしてみても真っ直ぐ転がります。もちろん端面も綺麗に成型されています。

流石8倍!monotaroねじみたいに複数本買って選別する手間が省けます(当然かw)

PRN3Dへは、以前ebayで購入してから放置していたでカプラーと組み合わせて組み込んでみました。(バリが無いので磨きなしでイキナリ組み込んでも大丈夫です)

ヒロスギさんの精密ロングネジは、少し高いですが(といっても台形ねじやボールネジに比べると低価格!)PRN3Dに限らず低価格Reprap機を使っている方でZ軸昇降用の汎用寸切りねじの品質の悪さに悩んでいる人にコストパフォーマンスの面でお勧めできます(断言)。

ちなみに廣杉計器さんから直接購入すれば単価はもっとお安く250mmで496円(255mmでも511円)です。

http://hirosugi.co.jp/products/U/ERU-A.html ※M3タイプの価格が表示されます。M6のタブをクリックしてのL250を参照してください。

但し最低注文単位が10本なのでご注意をば(`・ω・)PRN3D パッキングリストが更新されました [PRN3D]

PRn3Dのパッキングリストがv1.1基板やらv2リミットスイッチ変更に対応するため更新されたみたいですね

http://www.micro-factory.net/3dprinter/prn3d_plaza.html#packing

http://www.micro-factory.net/3dprinter/prn3d/archive/PRN3D_packing-list.pdf

確認してみると備考欄に各種情報が追加されています。

サーミスタの型番が公開されていたり、フィーダーのテンションスプリングの情報が追加されています。

テンションスプリングはこれかな?

http://www.monotaro.com/p/0703/9164/

アルミ加工ができる人は予備のエクストルーダーを作ったり色々と捗れそうですね

ちなみにPRN3DのリミットスイッチASSYはマイクロスイッチが端子の半田でしか固定されていないので、端子の足が曲がりやすく、使っているうちに基板に対してマイクロスイッチが斜めに浮いてしまい、原点復帰の際にX軸、Y軸のスイッチが押せなくなる場合があるので時々チェックしてくださいね。

根本的に対策するにはM2のねじで基板とマイクロスイッチを共締めするか、マイクロスイッチを押さえつけるパーツを追加するしかないです。

まず分解。さんのHPでM2ねじでの対策方法の記事がありますので紹介しておきますね。

http://bunkai.sakura.ne.jp/bunkai-wp/3d_printer/563/

でわでわ~ノシ

PRN3D 印刷途中のフィラメント入れ替え [PRN3D]

先日、フィラメントを印刷途中に差し替える機会がありました。皆さんはすでにご存知かと思われますが、その手順を備忘録として残します。

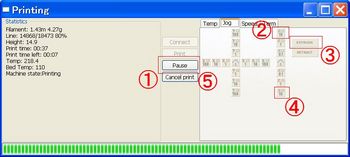

制御ソフトはCura14.01です。

Print制御ウインドウにてPause-Resume機能を使います。

①Pauseボタンを押す(ボタンを押すと表記がResumeに変わります)

Pauseボタンを押すとしばらくして印刷がストップします。Infil印刷中に止めることが出きれば影響が少ないとおもいます。

②すかさずZ軸をリフトアップ

プリントヘッド接触によるワークの融けを防止するするため、間髪いれずにZ軸を10mmリフトアップします。

リフトアップしたら、手作業でフィラメントをエクストルーダーから抜いて新しいフィラメントを挿入します。

③新しいフィラメントをノズルから排出

新しいフィラメントが正常に吐きだされているのを確認したら、ノズルから出たごみを取り除きます。

④Z軸をリフトダウン

Z軸の位置を元に戻します。

⑤間髪いれずにResumeボタンを押して印刷を再開します。

以上

簡単でしょ?

そういえばCura14.06がリリースされましたね。早速インストールして試してみましたが、14.03における印刷ウインドウのダウングレードはある程度解消された様子です(温度制御周りがあやしいけど^^;)。ですが、上記のPause-Resume機能は実装されていませんのでご注意ください。

というわけで、私はまだ、Cura14.01を使っています。

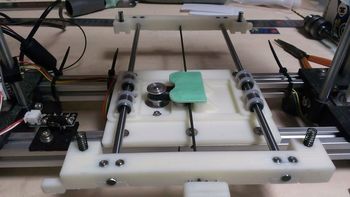

PRN3D Perfect Y AXIS 印刷結果 [PRN3D]

ただいまOVK01を組み立てるときに使う治具を印刷しています。

いわずもがな品質が上がっているのは一目瞭然です。

とくにラフトの印刷が綺麗

= 土台が安定 → 積層も安定

家の建築と同じで基礎は大事です ヾ(@^▽^@)ノ

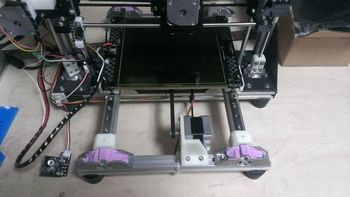

PRN3D Perfect Y AXIS [PRN3D]

OVK01を制作するにあたって、SUSさんにてアルミフレームやナットを注文しましたが、そのついでに以前より提案しているPRN3DのY軸改良の内容(フレームを追加して前後に足を突っ張らせ、直動システムは固定されたガイドの上をベアリングが滑る形式にする!)を具現化すべく、PRN3D用のアルミフレームを併せて発注しておきました。

SUSさんに発注しておいたものは以下の2点です。

・SFF-204 SF-20・20 アルミフレーム 280mm 2本/380mm 2本

http://fa.sus.co.jp/service/catalog/SF-1011_036.pdf

・SFK-043 DブラケットクロスSSキット 12セット

http://fa.sus.co.jp/service/catalog/SF-1011_045.pdf

これを組み合わせるとこうなります。短いアルミフレームにブラケットと長いアルミフレームを乗せ、各所の端面をそろえるだけで簡単に位置調整ができます。

フレームどうしの連結にDブラケットクロスSSキット(末尾にキットとつくとネジと専用ナットが付いてきます)というブラケットを使用していますが、これが結構優れ物で、簡単に平面交差させたフレームの直角が出るとともにがっちり固定してくれます。

この状態のアルミフレームに、中古ですが格安で手に入れた9mm幅レールのリニアガイドと、それに合わせて作ったアルミ製のガイド連結パーツとヒーテッドベッド固定用のプリントパーツ、ベルト駆動用のパーツを追加すると以下の様になりました。

奥側のベルトのプーリーにはNTNの626ZZ(軸φ6mm、幅6mm、直径19mm)を使用しています。PRN3DのY軸に使われている624ZZ(軸φ4mm、幅5mm、直径13mm)に比べて幅がちゃんと6mmあるのベルトがしっかり架けられます。

いつもなら制作したプリントパーツの情報をThingiverseに公開するところですが、幾分中古のリニアガイドを使用しており、再現性に乏しいので今回は割愛します。皆様におかれましてはリニアガイドの替わりに、長さ380mm x φ8mmのリニアシャフトとLM8UUベアリングで直動システムを構成して、その上にアルミ板やMDF板で制作したヒーテッドベッドプレートを乗せる構成をおすすめします。構造はGenkeiさんのATOMを参考にされるとよろしいかと思われます。

~2015年7月1日追記~

φ8mmのリニアシャフトを勧める理由は、ステンレスシャフトで400mm近い長さになってくると純正と同じφ6mmのリニアシャフトではヒートベッドの重量が加わった時にタワミによるシャフトの下がり量が計算したら無視できない値になるからです。φ8mmではほぼ、無視できる値になります。LM6UUベアリングが勿体ないですが、セット付属のLM6UUはあまり精度が良いものとは思えませんし、この際ですのでサイズアップするついでに国産品のLM8UUに交換しましょう!

また、改造時に注意した点は以下の通りです。

1.ヒートベッドを固定するネジとリニアベアリングを極力近付け、振動による影響を少なくする。

2.リニアベアリングはなるべくヒートベッドの4隅に配置する。

3.駆動力の作用点を中心に持ってくる。ベルトを直線にする。

4.ベルトを円状に架ける(純正の架け方に比べ方向転換時のバックラッシュを少なくなる)

5.駆動力を伝える梁構造の重量を極力軽くし、Y軸の慣性重量を下げる。今回はアルミ角棒で制作した。

6.ベルトのテンション調整ができる機構を備える。

7.もちろんベルトはゲイツのGT2。設計時に長さを計算しているので、ベルトの歯数を指定して円状の状態のままセットに組み込んである。

8.フレームとゴム足を前後に追加してY軸の慣性で筺体が前後に揺れない様にする。

~追記終わり~

上記のフレームにモーターを設置し、各パーツの位置を固定すると以下のような状態になります。手前と奥のアルミフレームには以前にも追加した汎用のゴム足を追加して、Y軸を地面に突っ張らせます。

これにヒーテッドベッドを横向きで搭載するとこんな感じにします。今回の改良の肝はココです。ヒーテッドベッドを横向きに設置する事によって、直動システムの長さを短くすることができ、且つ直動システムの真上に熱源がこなくなるので、直動システムとヒートベッドを連結するパーツにプリントパーツが使える様になっています。

手前左手に放置してあるY軸のリミットスイッチはこの後奥側フレームに両面テープで仮取り付けをしました。

それと、上記の設置位置ではモーターは駆動向きが純正状態に対して反対になりますので、制御基板からモーターに繋がっている4線の配線のうち、片側ペアの左右入れ替えて動作を反転させました。

上記の状態でヒートベッドのレべリング調整をしてみましたが、各パーツの剛性が上がったおかげで苦労することなくサクっとおわりました。

Pronterfaceでの動作確認はできましたので、

「足は付いていない」

「あんなの飾りです。偉い人にはそれがわからんのですよ」

とは言わせない結果が出ることを期待して次回はいよいよテスト印刷してみます。( ´ ▽ ` )ノ

PRN3D 改良検討中の方へMamba3Dの紹介(※出資を推奨する記事ではありません) [PRN3D]

KickStarterにてMamba3Dという3Dプリンタの募集が開始されました。

https://www.kickstarter.com/projects/mymatics/mamba3d-high-quality-open-source-3d-printer

特筆すべきはその構造です。

OPEN BUILD の V-Slotをふんだんに使いながらも簡素なフレーム構造に纏められています。

V-Slot とは 昨年KickStarterにてファウンディングに成功した製品で、V字溝が掘られたアルミフレームを直動ガイドとしてその上をローラーが滑るというガイド&フレーム一体型の直動システムです。

https://www.kickstarter.com/projects/openrail/openbuilds-v-slot

V-Slot の購入先はこちら

http://openbuildspartstore.com/v-slot/?sort=bestselling リニアレール

http://openbuildspartstore.com/wheels-bearings/?sort=bestselling ホイール

http://openbuildspartstore.com/brackets-plates/?sort=bestselling プレート

Mamba3Dはフルキットの最低出資ラインが625ユーロ(しかも送料個別対応)と高めですので、この手のクラウドファウンディングに重要な出足のスタートダッシュには惜しくも失敗した様子です。いくら精度が良くてもさすがにこの価格では出資が渋いですよねぇ。

しかしながら、PRN3Dの構造と良く似ている為、改良に使えそうなネタが満載です。

Y軸も前後にちゃんと突っ張っていますね~

1x2のアルミフレームの中をベルトを通す構造とか素敵ですね~

、

、、

、、、

、、、、

、、、、、 |

\ __ /

_ (m) _ピコーン

|ミ|

/ .`´ \

∧_∧ / ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄ ̄

(・∀・∩< なんか閃いた!

(つ 丿 \_________

⊂_ ノ

(_)

ああ、また悪い虫が疼きだした様です、、、 。・゚・(ノД`)・゚・。

@5月10日追記

ぶっちゃけ閃いた内容ですが、1x2のアルミフレームのセンターにベルトを通してその両脇45度角のアルミフレームを配置し、その上にV溝メタルベアリングを設置するというものだったのですが、ネットで調べるとebayで買える様な市販のV溝メタルベアリングって結構左右にガタがあるみたいなので、そのガタを抑えるのに左右に挟み込むように配置する必要があるっぽいです。結果、複数個配置すると不細工なのであきらめましたとさ。

一応パーツリスト

http://fa.sus.co.jp/service/detail?ItemNo=SFF-244 - 1x2 フレーム

http://fa.sus.co.jp/service/detail?ItemNo=SFF-J54B - 45度 フレーム

http://fa.sus.co.jp/service/detail?ItemNo=SFJ-043 - 直交ブラケット

http://www.ebay.com/itm/261230886924 - V溝ベアリング

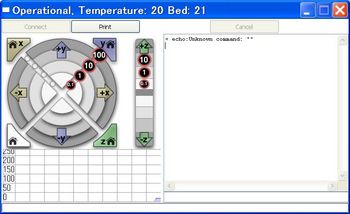

PRN3D Cura14.03 [PRN3D]

CuraはUltimakerはもちろん、PRN3Dに限らずMarlinファームウェアを搭載した3Dプリンタで使われている人気のフロントエンドです。

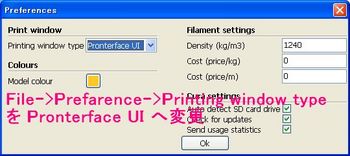

そのCuraですが、バージョンが14.03になってから印刷時の操作ウインドウが簡素なUIに変更されてしまい戸惑っている方も多いと思います。

そういった場合は以下の手順でPronterface風のUIに変更してください。

[File] → [Preferences] を選択して Preferrencesウインドウにて [Printing window type] を <Basic> から <Pronterface UI> に変更

設定後プリントボタンを押すとPronterface風の制御ウインドウが起動します

但し、以下の点に注意が必要です。

・XYZ軸の操作はできるがフィラメントの吐き出しができないので、フィラメントの手動吐き出しによるノズル内の清掃ができない。

・JOG操作に対してホーム側とは逆側の移動可能範囲の制限がされていないので押しすぎると移動可能領域を超えてしまいベルトを痛める。

・ホットノズルとヒートベッドに対してプリヒートができない。

・ホットノズルとヒートベッドは[Print]ボタンを押すと加温が始まるが、それぞれ同時にヒーターがONになるのでホットノズルの方が先に印刷可能温度に到達してしまう。当然ヒートベッドが温まるまでホットノズルの温度はそのままなので設定温度によってはノズル内のフィラメントが温度積算で固着して詰まってしまう。

→現状の対策としてはPronterfaceで事前にヒートベッドの温度を上げておくしかない

Curaは積極的にバージョンアップを通じてユーザーの要望をくみ取り様々な機能が追加されるとてもユーザーフレンドリーなフロントエンドですが、使い勝手を悪くするバージョンアップはノーサンキューです(>-<)

PRN3D いまからPRN3Dの組み立てを始める方へ ~ メーカーが提示していないTips [PRN3D]

・リニアブッシュに初めに付いている油は防錆油です。キムワイプ等の繊維の出ないウエスで拭き取った後ちゃんとリチウムグリスを内部へ入れましょう。

http://www.monotaro.com/p/0582/8462/

http://www.monotaro.com/p/5841/2356/

・リニアブッシュの取り付け時の注意点はTHKさん提供の取り付けマニュアルで確認ください。

(特に注意すべき事としてはシャフトを斜めに挿入しない。シャフトをブッシュに対して回転させない)

https://tech.thk.com/ja/products/pdf/ja_b04_035.pdf

・Z軸の送りネジにもグリスを塗りましょう。

(PLA製のX-endパーツにグリスが浸潤しますが、それ以前に塗っておかないといずれ目詰まりを起こしてZ軸昇降に支障をきたすようになります)

もしくは思い切ってポリアセタールナット化しましょう

・Z軸カプラーの内側は締めつけ力不足にならない様にしっかり削りましょう

(改良後の台形型でも締めつけ不足の不具合でてるみたいですね)

・X軸のリニアブッシュは定期的にクリーニング(ああ、分解が面倒)しましょう

(X軸シャフトは気化した樹脂が付着するので頻繁なメンテナンスを推奨します)

・フレーム組み立て時にBASEパーツの側面のネジの入れ忘れに注意しましょう

(これは組み立てマニュアルには書かれてありません (#^ω^)ビキビキ )

・Wire-Poleパーツの付け忘れに注意しましょう。忘れると組み付け方次第ではコアとバレルが緩んでフィラメントが溢れ出てきます。

(Wire-Poleパーツの事はもとより、そもそもエクストルーダーや各軸をフレームに実装する方法が組み立てマニュアルに書かれていません (#^ω^)ビキビキ )

・エクストルーダー組み立て時にバレルはベースより飛び出ないようにしましょう(熱でフィラメントが腰砕けします)

・ドライブギアがステップモーター軸に挿入しにくい場合は無理に叩き込まずに、ドライブギアの中心穴の直径を5mmドリルで拡張しましょう。

・USBコネクタは非常に剥離しやすいです。USBケーブルの引っかけに注意しましょう。もしくは剥離予防パーツを制作しましょう。

・制御基板のモータードライバのVrefは調整済みと書かれていますが、念のため確認しましょう。

http://www.micro-factory.net/3dprinter/assemble.html#controller

・Curaで印刷を開始する前にStart/End-GCodeタブ内へのG-CODEの入れ忘れに注意しましょう

以下ページの一番下に設定が貼ってあります(貼ってあるだけでこれを入力しろとは書いてありませんね (#^ω^)ビキビキ )

http://www.micro-factory.net/3dprinter/cura.html

[start.gcode] 印刷開始前に実行されるコード(原点復帰+原点座標設定)

G28

G92 E0

[end.gcode]:印刷終了後に実行されるコード(要約:Z軸をリフトアップして水平軸を原点に戻してY軸を手前にスライド)

M104 S0

M140 S0

G91

G1 E-1 F300

G28 X0 Y0

G1 Y160 F3000

G04 P6000

M84

G90

・万が一に備えてまずはじめに予備パーツをプリントしましょう。(特にe-quickパーツとかe-quickパーツとか(大事なことなので2回書き(ry

その他、細かい注意点などは当ブログの過去記事をご参照下さい、、、

と書いて ε===(っ≧ω≦)っ 逃げダッシュ!

@2014年7月15日追記

・PRN3DはY軸の構造が致命的です。ぶっちゃけ印刷中にヒーテッドベッドが上下に揺れます。より精度と造形速度を求めるにはY軸の構造の見直しが必要です。改造例→http://ginger-soft.blog.so-net.ne.jp/2014-05-25

・セット標準のGT2ベルトは伸びが酷くバックラッシュが発生しています。角を曲がった直後に発生している縞々の原因となります。ゲイツのGT2ベルトに交換して、適切なテンションを架けるようにしましょう。(と同時に筺体がぶれない様にアルミフレームの角を補強して筺体の剛性も上げましょう)

・ゲイツのベルトに交換しても、印刷速度が速いとうっすら縞々が出ます。 そういう場合は鋭角な角は諦めて角Rを付けて丸めるなりしてデザインで逃げましょう。標準状態でも角に1.0mmのRを付ければ縞々が軽減されます。

・セット標準のZ軸送りねじの軸が歪んでいる場合は、monotaroで寸切りねじを複数本購入して選別するか、少しお高いですが、廣杉計器の精密ロングネジに交換しましょう。参考記事→http://ginger-soft.blog.so-net.ne.jp/2014-07-08

@2015年5月10日追記

PRN3Dはフレーム剛性が低く、フィラメント押し出し用のステップモーターがX軸上に乗っていたり、ヒートベッドがY軸に伴い移動する為、稼働中の振動が大きい機種です。

印刷前に時々ネジの緩みが無いか確認をした方が賢明です。

特に制御基板上のスクリューターミナルやフィラメント溶融用のカードリッジヒーターを止めている芋ネジには十分注意してください。

また、熱がかからない個所にはネジロック剤(ロックタイト243等)を塗布されることをお勧めします。

PRN3D Y軸改良完成! [PRN3D]

改良Y軸の動作テストが完了しましたので正式版をThingiverseにうpしました。

http://www.thingiverse.com/thing:273150

熱耐性を確保するためパーツはABSで印刷する事をお勧めします。

以前もお伝えしておりますが、なるべくコストをかけずに純正パーツを流用して最大限のパフォーマンスを引き出す事をコンセプトとしております。

追加アイテム

・624ZZベアリング1個

・6mm幅GT2ベルト340mm以上※ゲイツユニッタアジア製を推奨

・幅4mm以下、長さ100mm以上のタイラップ

・3M 343マスキングテープ60mm幅

・ボルト、ナット類

[Y-block]

4セット:M4x25mm※ + ナット + ワッシャー : ※低頭ボルト

4セット:M3x8mm + ワッシャー

6セット:M5x10mm※皿ネジ : ※ネジ長ではなく頭を含めた全長です。ネジ長は約7mmです

6セット:M5板ナット:8.5mm角厚さ2.3mm

[Y-end]

4セット:M3x30mm + ナット + ワッシャー

8セット:M3x16mm※ + ナット + ワッシャー:※低頭ボルト

[Belt Clip]

2セット:M3x15mm + ワッシャー

2セット:M3x25mm + ナット + ワッシャー + ワッシャー

組み立て手順はThingiverseにアップロードした写真を順に追って確認をお願いします。

また、当ブログではベルトの長さがメーカー標準品で足りている場合でもゲイツのベルトに交換する事をお勧めしています。

さらに、余裕があるならぜひリニアブッシュ(LM6UU)をTHKなどのちゃんとしたメーカー製のものに交換してください。

やっぱり駆動パーツは出所が不明な物を使うより日本製が一番ですよねぇ ヽ(´ー`)ノヤレヤレ

PRN3D ラフト印刷時のTipsの巻き [PRN3D]

ABS印刷時はラフトにお世話になる事が多いと思いますが、印刷物は斜め45度で設置する事をお勧めします。

予め印刷物を斜め45度に配置すると、X軸に平行な面ができにくくなるため、そういった事に気を配る必要が無くなります。

CuraのExpart configの項目にラフトの詳細設定があり、そちらを弄れば改善する方法があると考えられますが、設定内容が良く判らないので私はデフォルト設定で使っています。

次に、ノズルとプリントベッドの間隔によるラフトの印刷結果の違いを印刷結果から説明します。

左から0.41mm/0.83mm/1.25mmです。

調整はZリミットスイッチを押すM3ネジ(0.5mmピッチ)で行います。

(改造記事:http://ginger-soft.blog.so-net.ne.jp/2014-01-20 )

六角タイプのドライバーを使うと回転角が判りやすくなる=昇降量が計算しやすくなります。

ベッドのセンターにノズルを持って行って、ノズルの先端がベッドに接触した状態にZホームポジションを調整したあと、

Zリミット調整ネジを右に回してネジの頭を下げて調整を行います

昇降量は

30度で0.041mm

60度で0.083mm

90度で0.125mm

となります。

30度回しだとラフトの1層目がつぶれ過ぎて2層目もくっつきすぎてしまい、カッターでの剥離も困難になります。

60度回しだとちょうど良いです。ラフトの2層目がそれぞれ上下の層としっかりくっつきつつ、カッターで簡単に剥がせます。

90度回しだとラフトの2層目がラフトの1層目と印刷物の底面との接触が甘くなり、手で触っただけでボロボロと剥がれます。

剥がれやすくてちょうど良いと思われますが、実際は反りに対する抗力が無くなりますので印刷物が著しく反りやすくなります。(実際に写真でもみて判る通りベッドから剥離する際に既に2層目が剥がれてボロボロになっています)

というわけで0.4mmノズルでCuraのデフォルト設定でラフトを印刷する場合はノズルの初期位置はZリミット調整ネジを60度回して0.083mmの位置に設定する事をお勧めします。