PRN3D ノズル詰まりましたorz [PRN3D]

ノズル詰まりました

改良y-end印刷中にあまり聞きたくないあの音が、、、

「コン、、、コン、、、コン、、、、クォン、、、クォン、、、クォン、クォン、クォン、、、」

ノズルが詰まってドライブギアが滑っている音です。

すぐに印刷を停止してZ軸を少し持ち上げフィラメントを手で押し込んでみたところ

ノズルから少し変色したフィラメントが出てきたので大丈夫かなと思い

再度印刷してみましたが、結局のところまた詰まってドライブギアが滑りだしたので駄目でした。

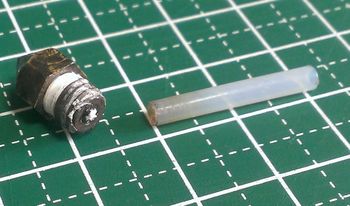

フィラメントをエクストルーダーから抜いてノズルを外してみたところノズルの上部で黒く変色してどん詰まりしています。

PTFEチューブが変形変色して内径がすぼまって詰まる例もあるらしいですが、それは大丈夫でした。

この後ノズルはバレル側からアクリルリキッドを垂らしてフィラメントを溶かしながら1.5mm径のドリルで詰まったフィラメントをほじくりだして綺麗に掃除しましたとさ

ケンビルABS無着色メーカーA1.75mmフィラメント はノズルヒーターの設定温度230℃では少し高めっぽいのでしばらく220℃で運用してみます。

PRN3D Y軸改良(中間報告) [PRN3D]

Y軸改良ですが色々と手間取っております。

現状公開しているβVerでは以下の不具合があるので導入を検討中の方は今しばらくお待ちください。

・モーターのケースとベアリングを固定するナットが干渉する(モーターを斜めに配置し直した際の検討漏れです)

・パーツを追加しないとベルトのテンションが貼れない

・ベルトが意外と上下に動く。その際にプーリーパーツとベルトがこすれて動きが渋い・ベアリング軸の底にナット穴を開けなかったので稼働しているとそのうちナットが空回りする

・Y軸のリミットスイッチを押すバーの高さがギリギリ

・ベルトのテンションを架けるとベアリングの軸が曲がる

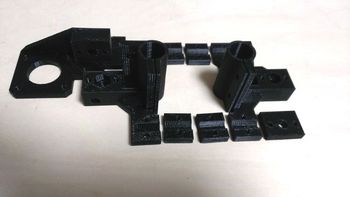

不具合を見つけるたびに改良y-blockパーツを再印刷していますが、印刷に5時間ほどかかる為、そもそも印刷する時間が取れず、なかなか正式リリースにこぎつけていません。

残りの不具合はベアリング軸曲がりだけですので、その対策(ベアリングの台のワイド化とベルトの右側にネジを立てられるようにしてベアリング軸がベルトのテンションに負けない様にする)をすればリリースできる見込みです。

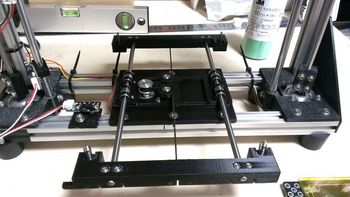

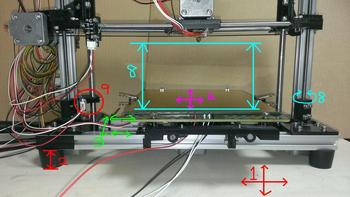

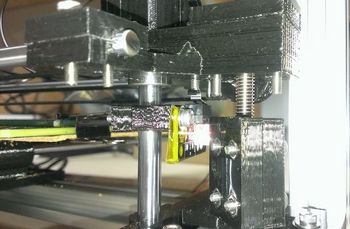

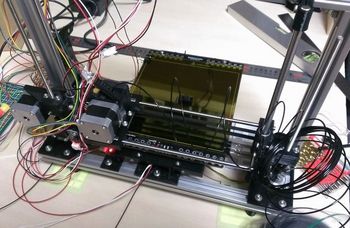

現在の状態はこんな感じです。ベルトのテンションに負けてベアリングが左側に倒れています。

検証完了まで今しばらくお待ちください。m(_,_)m

PRN3D X軸ベルトのテンションを張る為のパーツ [PRN3D]

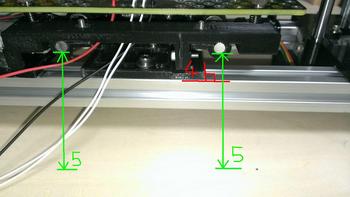

X軸ベルトのテンションを張る為のパーツを作りました。

といってもアイドルプーリーを追加したのではなく、モーター取り付け穴を5mm幅の長穴にしただけです

歯つき座金で軸がずれないように固定することをお勧めします。

ファイルはこちら

http://www.thingiverse.com/thing:279127

モーターの位置は同ページのshimプレートをモーターとZ軸ブロックとの間に挟んで調整してください。

shimプレートは1mm/2mm/3mmと3種類ありますので組み合わせによって1~5mmの調整が1mm単位で可能です。

現在改良Y軸パーツのテストをしているのですが、ベルトテンションを調整できるようにしたところ印刷結果に改善が見受けられましたので急遽作成しました。

直角を描いた後のしましまが軽減できる、、、、、、かも?

2014/3/31追記

Y軸のベルトのテンションを調整できるようにした際に長さが微妙に足りなくなったのでmonotaroでゲイツのベルトを購入して交換してみたところ、印刷結果がさらに改善しました。セット標準のベルトは伸びが酷いのでゲイツのベルトに交換する事をお勧めします。長さはX軸分とY軸分合わせて1200mmあれば足りるはずです(下記のリンクはGT2ベルトで唯一当日出荷の周長2218mmの商品へのリンクとなっています。)

http://www.monotaro.com/p/3621/9556/

X軸ベルトを手で引っ張ってX-belt-clipパーツで固定した後に1mmのshimプレートを挟むとちょうど良い感じでした。(2mmだと張り杉で動きが渋くなってしまいます)

角の縞縞問題はベルトの品質も影響していたみたいです。

上記の対策でほとんど気にならないレベルまで抑え込めました。

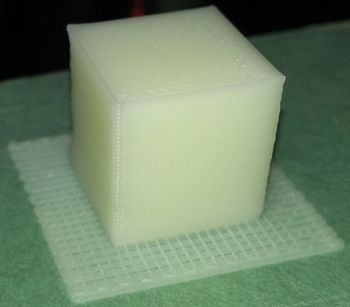

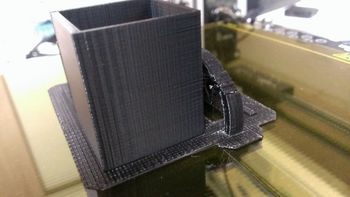

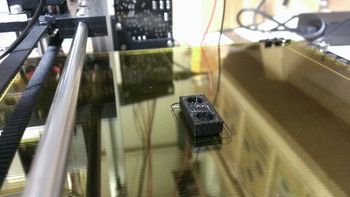

試しに15mmキューブを出力してみました

縞縞が気にならなくなったら今度は別の粗が気になりだしました、、、、

ああ、3Dプリンタを弄ることが3Dプリンタを稼働させる目的になりつつある、、、 ´Д`

PRN3D ABS印刷始めました [PRN3D]

ABS印刷始めました。

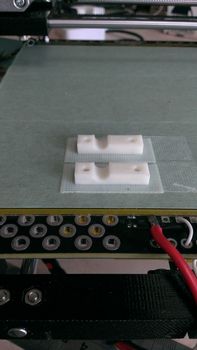

まずは小さいパーツからということで、x-limitパーツから

【印刷条件】

フィラメント:ケンビルABS無着色メーカーA1.75mm ※無着色というと透明をイメージしますが乳白色ですた

http://item.rakuten.co.jp/kenbill/8000200010146/#10017214

ホットエンド温度:230℃ 後日220℃に変更しました

ヒートベッド温度:110℃

積層厚:0.2mm

充填率:40%

外壁厚:0.8mm

印刷スピード:外壁40mm/s 内部60mm/s

サポート:なし

ラフト:あり

マスキングテープ:あり

室温:20℃

小さい所為もあって、あっさり完了

と行きたいところですが、じつは、一回印刷を失敗しています。フィラメントがドライブギアからバレルまでの間の中空で溶けてバレルに入らなくなりました。;ω; 原因はベースに対してバレルの飛び出しが長かった所為だと思われます。※バレルはベースの中に収まる長さにとどめておきましょう

バレルの長さを弄ったついでに今更ながらワイヤーポールパーツをたてました。

メーカーの組み立てマニュアルには書いてないですが、たぶんこれであってるはずです。

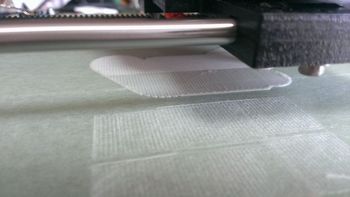

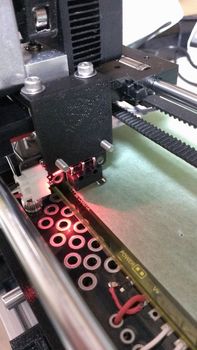

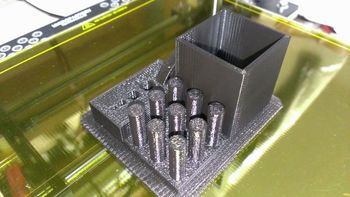

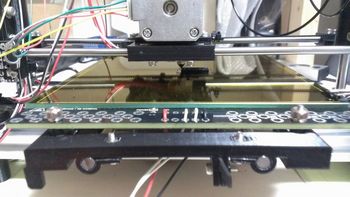

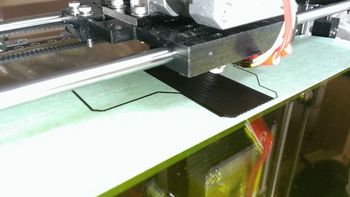

続いてe-quickパーツも予備で出力してみました。(以下はラフト印刷中の写真です)

こちらもこの後あっさり(本当です)完了。

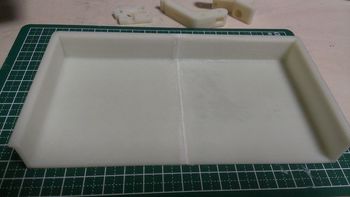

続いてお風呂で使う石鹸置きを2分割で出力して魔法の粉でくっつけました。石鹸置きの構造は一つ当たりだいたい80mm四方の板の2辺に高さ20mmで厚さ2mmの壁が立っている感じです。

こちらはラフト無しで印刷したのですが、収縮による影響は底面の四隅の角が半径10mmの範囲で少し浮いた程度で収まりました。

やはり、このサイズで印刷する場合でもめんどくさがらずにラフトを付けた方が良いみたいですね

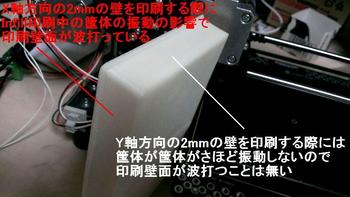

最後に先日のY軸改良の結果について

結論から先に言うとY軸改良によって筺体の振動によるベッドの振動が抑えられて印刷結果に影響しない事を期待していましたが、効果はあるけど最終的な解消には至っていないという感じです。

(わかりづらい写真ですいません、、、)

以前は赤い文字で記した面が筺体の振動による影響によって波打つ※程度ではなく、積層面が前後につぶれて2mmの設計の壁の幅が3mmになったりしていたのですが、それに比べて波打ち程度で済んでいるので良しとすべきだと思います。

(※筺体が振動する事により結果として印刷面が前後左右だけでなく上下にも酷く揺れていましたが、上下方向の揺れが抑えられたので影響が減ったと思われます。ワイド&ナロー化は効果があった様です。しかしながらY軸方向(前後方向)への揺れに対しては筺体の脚の間隔が狭いため、相変わらず弱いです。)

ヒートベッドの熱によるy-blockとy-endパーツへの影響ですが、全く問題なかったことは幸いでした。(未だ筺体で囲っていないし、別メーカーのPLA樹脂で印刷し直してるからかな、、、)

結果として、ベアリングでシャフトを前後させる現状のY軸の構造は無理があるということで締めくくります。

これ以上の改善を求めるには幾度となく当ブログで説明していますが、Y軸の前後方向へアルミフレームを追加して、筺体をY軸方向へ延長して脚を突っ張らせると同時に、追加したアルミフレームに直接シャフトを固定し、ベアリングを抱き込んだヒートベッドを前後させる構造がベストだと考えています。

そうなると追加するアルミフレームの長さは約400mmとなります。

シャフトの直径も現状の6mmでは少し頼りないので8mmにすると思います。

ちなみにPRN3Dで使われているアルミフレームはSUS製のSF-20・20だと思われます。

http://fa.sus.co.jp/service/detail?ItemNo=SFF-202

某ミス●さんと違って個人でもネットから購入できる様なので機会があれば利用してみたいですね。

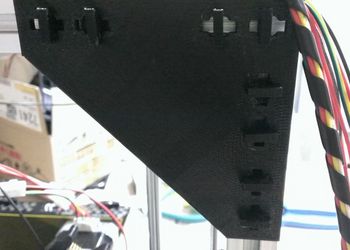

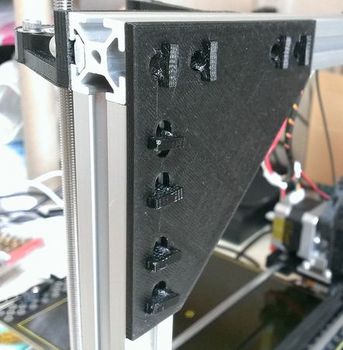

PRN3D Y軸改良 [PRN3D]

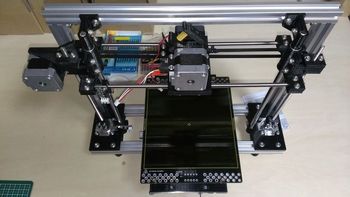

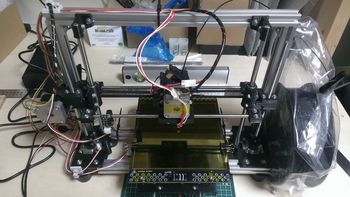

念願のY軸改良用のパーツの印刷が終了して部材も揃いましたの早速組み立ててみました。

コンセプトはなるべくコストをかけずに純正パーツを流用して最大限のパフォーマンスを引き出す事です。

追加のパーツの費用は624ZZベアリング1個とボルト、ナット類で合計1500円(Monotaro送料は別)ほどです。624ZZはMonotaroで、ネジ、ボルト類はおうちDEPO府中店で購入しました。

以下に改善点を列挙します。

・ベルトの作用点をy-endパーツのセンターに移動

・ベルトのクリップ方法を片締めから平行締めに変更

・プーリーに対してベルトがしっかり架かる様にベアリングを追加してベルトラインをΩ状に変更

・プーリーがモーター軸にしっかり刺さる様にベルト稼働位置を下側に変更

・y-endパーツとヒートベッドの支持点が左右対称になる様に変更

・y-endパーツとヒートベッドの支持点がより幅広になるように変更

・y-endパーツのシャフトの締め付けを片締めから平行締めに変更

・y-endパーツ自体は厚みを増やして強度をアップ

・y-blockパーツのフレームへの取り付けボルトの数を増やした(2→6)

・特にシャフトの直下にy-blockの固定ボルトが来るように配置

・y-bearing-holderパーツは廃止

・ベアリングは溝を切ったパーツの上に乗せてタイラップで締める方式に変更

・ベアリングの間隔はy-bearing-holderの幅よりワイドに変更(たったの5mmだが、、、)

・長さ260mmのシャフトを目一杯使えるようにy-endパーツとヒートベット支持軸を配置

・シャフト軸の高さを5mmダウン=印刷可能領域5mmアップ

※y-blockの熱対策の為の空間確保を考えたらこれは失敗だったかも、、、

仮組みした時点で純正よりより強度が増してぐらつきが明らかに減ったことが確認できます。(そもそもはy-bearing-holderパーツがすべての元凶なのですが、、、w)

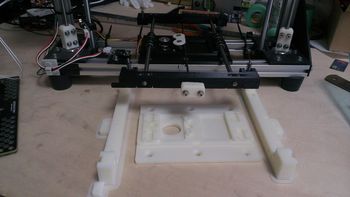

ヒートベッドを乗せる前

ヒートベッドを乗せた後

なお、今回からローレットナット+クリップを廃止してM3ナイロンナットに変更しました。

後日テストプリントして調子が良ければ細かい点を修正してthingiverseにアップロードします。

おまけ:

ローカルネタで恐縮ですが、ごく普通のどこにでもあるありふれたホームセンターだったおうちDEPO府中店はごく最近リニューアルしました。普通のホームセンターで売っている様な調理用品や家庭用流し用品および売れ筋のペット用品などをバッサリ切り捨て、DIY日曜大工専門店なる看板を掲げています。日曜大工専門店というだけあって工具類は元よりネジ釘の品ぞろえが恐ろしく豊富です。●ーナンや●忠の2倍はあります。いや、それ以上です。 しかも朝7時から営業しています。ナイスリニューアルd(・∀・)b!!

PRN3D amazonで3Mのマスキングテープ60mm幅の2巻パックが売っていました [PRN3D]

いつのまにかAmazonに3Mの343マスキングテープの60mm幅2巻パックが¥473で売られていますね

http://www.amazon.co.jp/dp/B00IGOW02I

思わずポチりました

以前20巻きの箱しか売っていなかったときに手を出さなくてよかったです´・ω・ はい

こんな大型造形もテープ3枚貼るだけでできるようになります

PRN3D ヒートベッド110℃対応について(外部20V電源化) [PRN3D]

当記事における改造は、メーカー保証外の内容です。自己責任で参照をお願いいたします。

※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※

先週末にヒートベッドの温度をメーカー標準設計の70℃以上に上げるために必要なパーツを買いに秋葉原まで行ってきました。

当初は手持ちの24V15A電源で外部電源化する予定でしたが、ジャンクショップ(ショップ・インバース)で日立のノートPC用の20V6A電源を500円で見つけましたので購入しました。

肝心の回路ですが、下記の回路をそっくりそのまま頂いて、1/2Wカーボン抵抗の定数とMOSFETの種別を変えただけです。

http://blogs.yahoo.co.jp/hinadori0602/11153222.html

2SK447→2SK3711(2SK3711の方が安かったので、、、)

2.2KΩ(TLP621のLED側)→1.5KΩ

1KΩ(TLP621~FETゲート間)→910Ω

1KΩ(FETゲートソース間)→1.1KΩ

1/2Wカーボン抵抗の定数はたまたま手持ちでちょうど良い値の物を選択しました。オリジナルの定数のままでも問題ないはずです。

ヒートベッドの配線は標準のまま(面ヒーター2直列2並列で4.0Ω)です。

実際にユニバーサル基板上に適当に組むとこんな感じになります。

約100W(20V@5A)の電力をかけますのでくれぐれも配線容量に注意してください。※純正の配線は絶対に2次側へ流用しないでください。純正の配線の太さ(おそらく12本より線のAWG22→最大許容電流7A程度→80%で5.6A)だと許容電流ギリギリです。

2015/5/3追記~

なぜ純正の配線の流用を強い口調で禁止しているかの説明が不十分でしたので追記します。

1、純正の配線は、寄り線1本の径が細く、皮膜を剥く際や、端子台に圧着する際に注視しないと数本が切れる可能性があります。また、稼働中のY軸移動に伴う配線の引きずりで内部断線する可能性があります。

2、基板と寄り線の接続は、端子台での圧着となりますが、配線に許容以上の電流が流れるとまずは端子台付近で加熱され、端子台が焦げたり破損したり融けます。

最悪の場合、融けた端子台からはみ出た配線がどこかとショートします。

3、配線1本でさえもコストに敏感な商用の設計ならともかく、個人で使う機械です。余裕を持たせるようにしましょう

4、上記を読んでも大丈夫じゃね?なんて余裕ぶっこいてる方は是非「reprap fire」とか「reprap screw terminal burn」でgoogle画像検索してみてください。

焦げた端子台や燃え尽きた3Dプリンタの画像が表示されると思います。

火事になる原因は様々だとは思いますが、FDM式の3Dプリンタは火事の危険性があるものだと認識をお願いいたします。

5、最後に入手性が良く、皮膜も難燃性で表示もわかりやすいお勧めケーブルを紹介します。

(改造内容に合わせて許容電力、電流内での使用をお願いします。)

エーモン1.25sqダブルコード http://www.amazon.co.jp/dp/B001F03Y0M

以上、追記終わり~

早速Pronterfaceにてヒートベッドの設定を110℃に設定したところ、約10分でソフト上での読みが110℃になりました。

110℃になった時点からしばらく安定させ、ヒートベッドの中心を手で触ってみたところ、70℃までしか上がらなかった以前より明らかに温度が上がっていることが確認できました。

その後、プリントパーツへの影響を確認するため、ヒートベッド周囲の温度を触診で確認してみましたが、裏面やローレットナットの周辺の基板を触ってみても5秒以上接触を続けることができることから周囲温度は70℃にはなっていないようです。

感覚では裏面の一番あたたかいところで60℃ぐらいだと思われますのでPLAでは少し厳しいですが、ABSなら大丈夫だと思われます。

110℃に到達してからは5秒OFF→温度が109.5℃→110.0℃になるまで15秒ONを繰り返す感じです。

FETはヒートシンクなしで全然問題ありません。

外部電源電圧はテスターの読みで19.7Vとなっていますので基板上の赤色LEDも電流制限抵抗の定数変更なしで問題ありません。(約8mAほど流れているはずです。)

実際のABS樹脂でのヒートベッド110℃による造形は、現在着手しているY軸強化パーツと排気ダクト用のパーツのPLAでの出力が終わってから挑戦してみたいと考えています。

おまけ

REPRAPの電源に限らず、ラジコンバッテリの充電器の電源用に利用されている方が多い、ヤフオク中華安定化電源ですが、(「12V 安定化電源」とかで検索すると2~3千円ですぐにでてきます)

サーミスタがかなりの確率で昇天するので燃え尽きて粉々になるまえに、金属カバーをあけてサーミスタの型番を調べておいた方が良いです。

NTC 10D-11 / NTC 5D-11 / NTC 5D-15

とかが使われているみたいです。型番はあくまで機器の構成によりますので燃え尽きる前に(ry

http://blogs.yahoo.co.jp/aichi_dotty/40092704.html

http://blogs.yahoo.co.jp/aichi_dotty/40098821.html

http://blogs.yahoo.co.jp/micssakai/archive/2011/10/22

実のところ、当初使う予定の24V15A電源がズバリとこの問題を抱えており、過去に同様のトラブルがありましたので、今回は格安で国内メーカーの(とはいえmade in chinaだけどw)120WのACアダプタが購入できたのでよかったです。

ジャンク万歳 O(≧∇≦)O

※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※

当記事における改造は、メーカー保証外の内容です。自己責任で参照をお願いいたします。

※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※※

PRN3D パーツデータのSTLの差分について [PRN3D]

グーグル検索にてPRN3Dの画像検索をすると、最近導入された方の画像が増えてきました。私としては沼にはまっていく剛の者達、、、ゴホン!、お仲間が増える事は情報が増えることに繋がるので願ったりかなったりですw

その中で気がついたのですが、Zカップリングパーツの形状が私のセット(注文番号は70番台)と違い四角型から逆ホームベース型に変更された様です。

気になって本家のSTLをダウンロードしてみると私が受け取った時のセットとは数種類のパーツに差分があるようです。

http://www.micro-factory.net/3dprinter/prn3d_plaza.html#source

現状把握できた差分は以下の箇所です。(更新日時が2013年11月22日以降のパーツが修正の入ったパーツだと思われます。)

・x-end-L、x-end-R、x-end-motor、x-end-nut-clipパーツ

Z軸昇降用のM6ネジの穴の直径が6.6mmから7.4mmに変更

・x-end-Lパーツ

x-end-motorと共占めするM3x30のネジナットセットのM3ナット穴の深さが2.0mm→3.0mmに変更(実際にこの変更が無いと正しい高さでパーツがプリントされた場合、M3x30のネジがナットに浅くしか架かりません)

えーっと、この調整が入ったってことはメーカーはパーツの高さ不足問題を認識して改善したって事で合ってるかな?(だったら良いのですが、、、)

→上記2点に関して公開済みの http://www.thingiverse.com/thing:226038 を更新しました。

・wire-pole

高さが10mm延びてタイラップ用の穴の数が1つ増えた

・z-coupling

高さが30mm→35mmに変更し、形状も4角形→ホームベース型に変更(どっちが上かわかりやすいようにかな?)

クランプ箇所の溝の深さが浅くなってよりしっかり挟み込める様になっている

モーター軸のクランプ箇所の高さが12mm→17mmに増えた

・e-quick-B

パーツ名に"-B"が追加されている

ベアリングを差し込む溝の位置が1mmファン側にずれた

(ということは元々ベアリングのセンターとバレルのセンターが合っていなかったということかな、、、?)

ベアリング軸の差し込み(アームの上の円柱上の突起)の厚みが1mm増えている

上記以外にもまだあるかもしれません。

z-couplingパーツについては軸が安定するようにしっかり対策されているようです。

改良したならば既存ユーザーにもしっかり案内してほしいところです、、、

マイクロファクトリーさんはPRN3Dの購入を検討するにあたって以下の一文を注意書きとして書いておられます。

>PRN3Dは、RepRapの資産を活用することで低価格を実現しています。基本プロジェクトであるRepRap.orgをご覧いただきご理解できることが使用の前提条件となります。

それを踏まえて http://reprap.org/wiki/RepRap/ja の日本語解説にある以下の一文の意味を再考してみます。

「RepRap は、誰でも時間と資材が与えられれば作成することができる 自己複製機械であると考えることができます。またそれは、RepRap を手に入れたなら、Thingiverse に存在するような多くのものを作成できることを意味します。また、あなたは、友人のためにもうひとつの RepRap を作成することもできるのです。 」

この原点にあるものとはすなわち「Maker精神」 そのものだと私は考えています。

Maker精神とは

「 作る、 楽しむ、 共有する (より良いものを作るため秘密にしない) 」

事だと私は考えています。

マイクロファクトリーさんが日々の納期に追われてなかなか情報更新もままならない分、私が知り得た情報については良い情報も悪い情報もココで公開していこうと考えています。

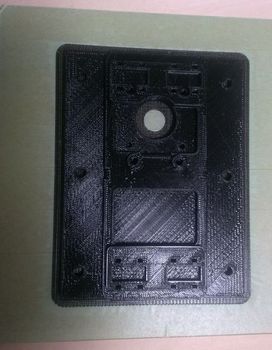

PRN3D USBコネクタ剥離防止プレート [PRN3D]

USBコネクタの剥離を防止するパーツを作りました

http://www.thingiverse.com/thing:250948

PCB-Rパーツのネジ穴部分の突起を削って、PCB-Rパーツと基板の間に挟み込んでください。

わたしのPRN3Dはすでにコネクタが基板パターンと一緒に剥離、破損してしまっており、USBケーブルは基板の別のパターンに直付けにしてあるのでアレですが、UBSプラグの後ろのケーブル部分をタイラップで留める構造にしてあるので、多少のUSBプラグの寸法の違いは問題ないはずです。

いつも通りスケッチアップで作成した元ファイルもアップロードしたので、使用しているUSBプラグと寸法が合わない場合は、元ファイルを修正して制作してください。

PRN3D 組み立て動画をニコニコで見つけました [PRN3D]

つぴー さんによるPRN3Dの組み立て動画がニコニコにアップされていましたので紹介します。

3Dプリンターをひたすら組み立てる動画(高速編) http://www.nicovideo.jp/watch/sm22890419 (アカウント無しで見られるURLに差し替えました)

http://nico3.org/sm22890419

厚かましくも気になった点をいくつかコメントしておきましたw

凄くわかりやすく纏めておられますので今から組み立てられる方は必見です。

PRN3D ヒートベッドの最高温度について その2 [PRN3D]

皆さんにコメント欄にていろいろ情報を書き込んで頂きました。ありがとうございました。引き続き追加情報ありましたらよろしくお願いいたします。

http://ginger-soft.blog.so-net.ne.jp/2014-02-09#comments

以下は私なりに集めた情報です。

・ふしみ製作所さんが別電源化(15V~18V)+底面断熱強化+筺体カバー化でトライされています

100℃まで上げられているみたいです。

15V(電力的には約1.56倍)で100℃まで持っていけている様です。

底面断熱強化と筺体カバーの効果が高いのでしょうか?

http://blogs.yahoo.co.jp/watasidesuyo49/archive/2014/2/8

~~~~~~~~~~後日追記@2/21~~~~~ふしみ製作所さんにて「PRN3Dのヒートベッドの温度を上げる改造を考えている方へ重要な情報」がアップロードされました。

http://blogs.yahoo.co.jp/watasidesuyo49/25906702.html

105℃運用の際、熱でY-endが曲がったそうなのであわててABSでパーツを再印刷されておられます。これからヒートベッドの改造を考えられておられる方は注意してください

18Vの外部電源を接点リレーで制御されておられます。詳細はリンク先を参照願います。

Yエンドパーツは横に長いのでなかなか印刷が難しいと思われます。

ラフト+スティックのりで逃げられれば良いのですが、、、

~~~~~~~~~~追記終わり~~~~~~~~

・別電源化される場合は参考になる記事がありましたのでみてください。

LUNAVAST PRUSA V2(12V電源でGen6ボードなのでPRN3D(12V電源でGen6カスタム)とほぼ同条件)で対策をされています。http://blogs.yahoo.co.jp/hinadori0602/folder/472499.html?m=lc&p=2 (紹介先を間違っていました)

http://blogs.yahoo.co.jp/hinadori0602/11153222.html

(上記ページ以外にも別の日付で更新されています)

パーツは秋月で買えますね

これとほぼ同じ回路で~24V対応のを作る予定なのですが、本日の首都圏はあいにくの大雪で家の前の公道の雪かきに追われたため秋葉にいけませんでした、、、orz

あしたも無理そうなので結局パーツは通販部から買うことにしました。結果は後日うpします。

・Ninja Printer Plates なるものが海外で2/19に発売されます

カプトンテープレスで補助材なしに低温で喰い付きを良くするための板です。

http://www.3ders.org/articles/20140214-new-ninja-printer-plate-for-consumer-3d-printing.html

http://3dprinterninja.com/ninja-printer-plates/

ABSの場合70℃での利用を推奨すると書いてあります。発表タイミングといい対応温度といいタイムリー過ぎですw

現在、取扱サイズが少なくPRN3Dの造形サイズをカバーできるものは有りませんが、

サイトに問い合わせをしたところ、メジャーなプリンターの対応サイズを取りそろえる予定があるのと

カスタムサイズの注文も今後受け付ける予定だそうですのでレビューが出てきて使えそうなら購入を検討してみます。

PRN3D ヒートベッドの最高温度について [PRN3D]

先日の記事のコメントにてヒートベッドの温度が70℃程度までしか上がらないとのお悩みがありましたので調べてみました。たしかに自分のPRN3Dのヒートベッドの温度も室温25℃の場合80℃程度までしか上がりません。一般的にABS造形の場合ヒートベッドの温度は110℃が推奨されています(pronterfaceでもABSの場合は110℃って出ますよね~)

ABSフィラメント対応を謳っているのに最高温度70℃は低すぎます、、、

そこでメーカーに問い合わせしてみました

↓

メーカー回答:(一部オブラートに包んだり改編してます)

・標準設計では室温で70℃程度までしか上がらない

・HBの温度を上げるには、ワッテージを上げること、底面の断熱構造を変更すること、周囲を囲むことなどの対策が必要

・HBの消費電力は36Wほど(12Vで2.5A~3A流れる。プリントパターンを利用した面ヒーターなので抵抗値が多少前後する)

・機器全体の消費電流は6.5~7A程度→消費電力は85W

・HB自体は140℃まで耐えられる設計になっている

・電源は仕様では12V8Aってかいてるけど実際は12V10Aを添付してるので、2倍のワッテージであれば機器の追加なく対応可能

・4本ある面ヒーターの構成を変えたり、外部電源をつかって電力を4倍にされている方もいますよ

・ただし、改造はすべて自己責任で行ってくださいね

よって機器構成について調べてみました

↓

・4本ある面ヒーターの構成(現状は2並列2直列のはず)を片面の②並列に変えると消費電力を2倍にできる、、、でも定格消費電力ギリギリですよね、、、中華ACアダプタだから怖いよね、、、定格の7割程度で使いたいよね

・面ヒーターを制御しているMOSFET(PSMN013-30YLC)は全然おk(あ、ほとんどのパーツが秋月やら国内利用可能な通販で買えるのね。メーカーの親切設計に驚く)

・基板の耐電流を確認するため、パターン幅を調べてみる → 黒レジストなのでパターンが見えない、、、これだから黒レジストは、、、、(一般に膜厚18μの銅箔の場合1mm幅で1Aまでおkだが、、、)

・ケーブルの耐電流を調べようと思ってゲージ表示を探してみる → ケーブル皮膜にゲージがかかてれいない → 今更断線してゲージを確認するのは面倒、、、

・24V15A電源を持ってるので基板の電源を24Vにしてみるか検討(Gen6オリジナル設計では電圧電圧は12V~24Vおk)→耐電圧的にはすべてのICがおkだけどノズルヒーターのスペックが不明だよね、、、

・ヒートベッド上のLEDの電流制限抵抗は1608サイズで1KΩ(耐電力は0.1w)、一般的な赤色LEDのVf=2.0vとして流れてる電流は10mA → 24V化したら約23mAで電流制限抵抗の電力は0.5wか(1608サイズの10KΩ5並列で2kΩにすればちょうどいいかな)、、、そのままだと電流制限抵抗焼き切れるかな、、、そのままだとチップLEDの耐電流はギリギリか(といっても定格20mAなら40mAぐらいは寿命無視すればおkだよね、、、)

※ここに書かれた情報はPRN3Dキットのロットによっては違いがある可能性があります。また、すべて私見による推測ですのですべてを鵜呑みにせず、ご自身で精査をお願いします。m_,_m

↓

結論:

ヒートベッドの電源は外部電源(可変電源)にして、通電確認用のLEDは別の場所に移設。

あ~外部電源用の回路どうしよう(´・ω・`)

みなさんどうされてます?

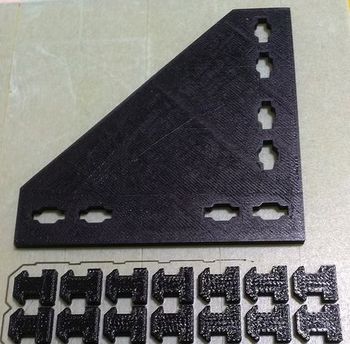

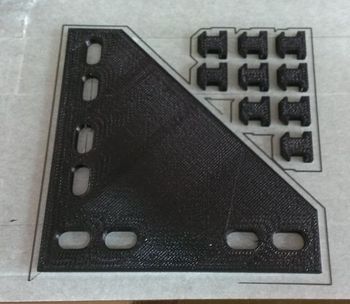

PRN3D フレーム補強パーツ [PRN3D]

昨日作成したフレーム補強パーツですが、少しデザインを変更しました。アングルプレート側の穴をアライメントが取れる形に変更し、くさびの軸に少しテーパーを付て軸が変形しない様にしました。右方向に回して締める形になっています。※左に回すと軸がつぶれます。

テストパーツとスケッチアップで作った元データも合わせてthingiverseにアップロードしましたので、興味があればテストパーツで勘合具合を確認してから微調整の後、平面固定用のプレートを印刷してみてください。

http://www.thingiverse.com/thing:240617

テストパーツは横35mm x 縦20mm x 厚さ3mmで制作しています。スケッチアップでコピペして適当に並べてデザインを変更すればフレームの各場所で使える筈です。

ZX平面はメインフレームの上部の左右2か所にプレートを追加したらかなりがっちり固定されましたが、今度はほかの箇所がぐらついているのが気になりだしました、、、

フレームをがっちり固定する事はもしかすると正解ではないかもしれませんが、とりあえず各軸平面を固める方向でやってみます。

結果は後日キャリブレーションパーツをプリントして確認してみたいと思います。

ああ、フレーム補強という名の沼へずぶずぶと嵌っていく音が聞こえてくる様だ つД`)・゚・。・゚゚・

PRN3D フレーム補強パーツのテスト [PRN3D]

フレーム補強用のプレートを出力した際に、ふと思いついて試しでこんなの作ってみました。

これをアルミフレームに取り付けて

くさびをラジオペンチで回せば

こうなります

一か所止めだと少し力を入れると動きますが、2個止めると摩擦が効いてがっちり止まります

いや~そこまでお金をケチる必要は無いんじゃない?w な感じの人は素直にM5の四角板ナット(8.5mm四方x厚さ2.3mm) と M5x8 のネジ を買ってください。

アルミフレームの溝の深さは6mmなので補強プレートの板厚を2.0mmにしてワッシャーをかませばちょうど良い感じになるはずです。

追記:

これを応用してメインフレームの左右のブレを抑えるパーツを作ってみました。

くさびの軸が少し曲がるのでテーパーを付ける必要がありそうです

PRN3D 積層0.05mmにチャレンジ [PRN3D]

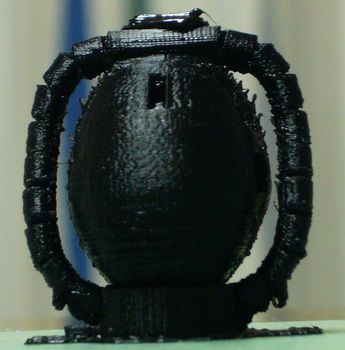

Akiba PC HOTLINE!の「取材中に見つけた○○なもの」という連載で紹介されていた某国産3Dプリンタが出力していた衝撃的な「ザクの頭っぽい何か」ですが私も挑戦してみました。

http://www.thingiverse.com/thing:108575

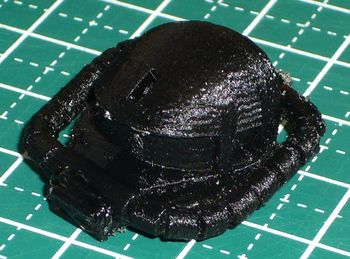

積層0.05mm初チャレンジです。フィラメントはいつものケンビルPLAフィラメントメーカーB黒色1.75mmです。主な印刷設定は、印刷速度40mm/s、ノズル215℃、ベッドOFF、ラフトあり、サポートありです。出力にかかった時間は1時間40分でした。

※赤色で出力していないのでツノは付けません (,,゚Д゚)、

出力そのままサポート付きの状態

ピンセットでお掃除後

手持ちのコンデジの性能の限界でディテールを正確にお伝えできないのがもどかしい、、、

肉眼で見ると意外と綺麗なんですけどね、、、

今回の印刷を通して問題点が4つありました

1.オーバーハングの箇所が下にたれる(2枚目動力パイプの下端や、1枚目耳の上側)

2.1枚目の写真の頭の下半分オーバーハングを薄く積層する際にノズルから受ける熱で積層面が反りあがる(1枚目の頭下半分が波打っているのはその所為です)

3.反りあがった際にフィラメントがノズルに付着して他の印刷箇所に付着する(今回は最終的にマスクのところにべったり付きました、あと少しだったのに、、、)

4.やはり角を過ぎた後の波打ち(1枚目と3枚目、耳の部分の周辺)が気になる、、、

解決策としては、

1.印刷物冷却ファンの追加、Curaにてサポート設定の見直し(Curaさんもっと遠慮せずに盛ってくれよ、、、)

2.3.輻射熱防止の断熱プレート(セラミックプレート?)の追加、印刷設定の見直し(2個同時に出して積層間の時間を稼ぐとか、壁面の厚みをもっと増やすとか)

4.筺体剛性の強化、ファームの設定(jerk値かな?)の追い込み

等が考えられます。1.2.3はすぐに解決できるだろうと楽観視していますが、やはり筺体剛性の強化がまず初めに着手しないといけない課題だと考えています、、、、

PRN3D 簡易ベッドレベルチェッカー [PRN3D]

本来ならマイクロメーターを購入して専用のアダプターを作ってプリントヘッド部とベッドの間隔を計るべきですが、お金を節約するためにXリミットスイッチを流用してベッドのレべルを調整するパーツを作成しました。

http://www.thingiverse.com/thing:234768

今回作成したパーツは装着したまま常用できる機構になっていないのであまり汎用性はありません。また、調整中に操作を間違えると機器の故障に繋がりますので<<自己責任>>でご使用をお願いいたします。本作業はベッド本体の水平とフレームの各軸どうしの垂直がある程度出ていることを前提としています。

以下はその手順です。

pronterfaceを立ち上げて各軸をホームポジションにした後、Xリミットスイッチを外してこのパーツと合体させます。

次にZ軸を30mm上昇させます。

Z軸を上昇させたらXリミットスイッチと合体させた当パーツをエクストルーダーマウントの右側に共占めします。

※※※※※※※※※※※※※※※※※※※※※※※※※

注意!

以後は絶対にXホームボタンおよびZホームボタンは押さないでください。間違って押した場合はリミットスイッチを手で押すか、プリンターの電源をすぐにOFFしてください。

プリント領域の設定によってはx-end-Rパーツと、当部品が干渉する場合がありますので、以後のヘッドのマニュアル操作時には十分な注意を払ってください。

ヒートブロックは加熱しないでください。作業はヒートブロックの温度が室温になるのを待ってからおこなってください。やけどおよびパーツの欠損の原因になります。

※※※※※※※※※※※※※※※※※※※※※※※※※

次にZ軸をXリミットスイッチのLEDが点灯するまで1mm単位で下げます。

XリミットスイッチのLEDが点灯したらその状態でLEDが消灯するまでローレットナットを締めます。

この点灯→消灯までローレットナットを締める操作をヒートベッドの4隅で繰り返します。

プリントヘッドの四隅への移動はpronterfaceにてマニュアル移動させて実行します

(初期に記憶したホームポジションおよび印刷可能領域より先にはヘッドは移動しませんのが押しすぎには注意してください。繰り返しますが、各軸のホームボタンポジション移動ボタンは絶対に押さないでください。)

4隅の調整を3周ぐらい繰り返すと収束しますので、以後ローレットナットがずれないように先日公開したローレットナットクリップで固定します。

http://www.thingiverse.com/thing:233879

調整が終わったらXリミットスイッチを元に戻してください。

また、当パーツをエクストルーダーマウントから外してください。

Xリミットスイッチを元に戻したら、ベッドのレベルがずれた分、Zリミットスイッチのホームポジションを調整します。

以上でベッドのレベル調整は終わりです。

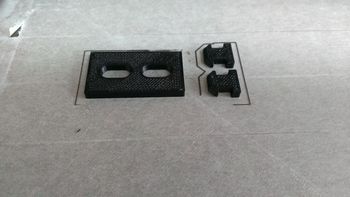

PRN3D ローレットナットクリップ [PRN3D]

2mm厚の細長い壁のinfillを80mm/sで印刷する場合、プリントヘッドが超高速で左右に動きますが、その際の振動が酷くてヒートベッドの四隅のローレットナットが緩み印刷中にレべリングがずれてしまう事案が発生したのでローレットナット用のクリップを急遽制作しました。

http://www.thingiverse.com/thing:233879

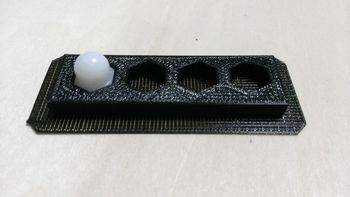

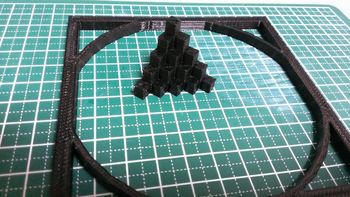

調整用に出力した1個目

調整がうまくいったので、3個同時に出力。黒い三連星( ̄ー ̄)

ちなみにこのサイズだとカッターでラフトと和紙テープで切り剥がせば、後は手で引き剥がす事ができるので続けて同じ場所に2回印刷しています。和紙テープ意外と耐久性イイカモ

あわせてsketchupで制作した元データもアップロードしておいたので微妙なサイズ調整をされたい場合はそちらを編集してください。

印刷速度を落とせばこのような問題は起きませんが、142mm四方の大型オブジェクトを制作するのに印刷品質を落としても速度を優先させたかった為、80mm/sの設定を使用したところ今回の事案が発生しました。

M3ナイロンナットを導入すればよいのですが、お金をかけずに解決する方法として今回のローレットナットクリップを制作しました。

振動に対する根本的な解決をするにはY軸方向の剛性強化(アルミフレームの下に前後方向への突っ張り足を追加する必要)とZ軸フレームへ筋交いを追加が必要なのと、プリントヘッドを軽くするためにエクストルーダーがプリントヘッドから別体化されたボーデンタイプにする必要があるかと思われます。ボーデンタイプへの変更は、ボーデンタイプの問題点を洗い出してメリットがデメリットを上回るようであれば今後の改良メニューに加えようと考えています。

今回の件でつくづく感心したのですが、ultimakerの構造って非常によくできていますよね~

REPRAPをベースにした製品の今後の低価格&高品質機のトレンドはソリッドな筺体にクロス機構かH-BOT系の水平移動機能でボーデンタイプのエクストルーダーを備えたものになるのではないでしょうか?現状の日本のコミュニティではRostockMiniとかKosselClear等のデルタボット系の話題がHOTですが、機構が簡潔な割にパーツの数が多いので意外とコストが架かってしまっている様ですね。ミーハーな私はローコストでデルタプリンターが作れないかなぁと思案している今日この頃です。

ちなみに上の写真のY軸ユニットのヒートベッド固定用のM3x25mmボルトですが、レベル調整している際に長さが足りなくなる事が多いので M3x30mmに入れ替えてあります。(あまり下げすぎるとy-bearing-holderパーツとヒートベッドの裏のコルク板が擦るためネジ山の上の方で調整するのですがどうも長さが足りなくなることが多いです、、、)また、より真っすぐ穴に刺さる様に半ネジ(首からしばらくネジ山が切ってないネジ)にしてあります。

PRN3D 和紙マスキングテープ導入しました [PRN3D]

PLA印刷時の印刷物剥がれ防止のため和紙マスキングテープ導入しました。テープは3Mの343の24mm幅です。

http://www.monotaro.com/p/0957/0477/

いわゆる有名どころのブルーテープはebayで買うか某国産3Dプリンタのオプションで売っているのをお高い値段で買うしかないので手を出すのをあきらめていたのですが、ネットで3Mの343の紹介記事がありましたのでMonotaroで買ってみました。ついでに60mm幅も売ってくれと厚かましくもレビューしておきましたw

ブルーテープを使ったことが無いので比較はあれですが、これめちゃめちゃ喰いつきます。

喰いつきすぎて底面積が30mm四方以上だとなかなか素手では剥がれないです。

スクレパーで無理やり取ってもいいのですが、印刷物の変形や、手が滑ってガラス板を傷つけないか心配です。

そんな時はヒートベッドからガラス板を取り外して思い切って余分なテープを剥いでガラス板の裏面からドライヤーで強制加熱して粘着剤がゆるくなるのを待ってからゆっくり少しずつねじりながら剥がします。ブルーテープと違って安いし入手性がすこぶる良いので遠慮なく千切り剥がしますwww

力いっぱい引っ張るとある瞬間に突然にポロッと取れて、その勢いでガラス板が飛んでいきますので大変危険です。

あくまでドライヤーで加熱しながらゆっくり優しくはがしてくださいね。

以下は先日のx-endパーツ再印刷のときの撮影した写真(ラフト印刷中)です。

今回の導入で印刷の度にガラス板(カプトンテープ)を脱脂しなくて済むようになりましたし、遠慮なく素手でべたべた触れるようになりました。

今使ってるケンビルメーカーBのPLA樹脂1.75mmはPLA樹脂なのに収縮が激しくベッドへの定着力が弱いので今回の和紙テープの導入はかなり助かりました。

PRN3D Z軸改造その2 [PRN3D]

Z軸をさらに改造します。メニューは以下の2点です。

・寸切りネジを長尺化してクランプの横にスタビライザーを追加

・Z軸昇降受けナットのポリアセタール化

今回の改造によるメリットはZ軸昇降ネジのメンテナンスフリー化とZ軸の偏芯によりプリントへの影響の削減です。

まずはポリアセタールナット化です。

購入先はいつもの通りMonotaroです。

M6ポリアセタール袋ナット

http://www.monotaro.com/p/3579/8332/

を購入して袋の部分を切り落としてM6ナット化します。失敗した時の為に複数個購入されることをお勧めします。

袋の部分を全部切り落とすとナット部の高さは4.9mmになりますが、x-end-L / x-end-R パーツの穴の深さは5.1mmなので5.1mmの高さにします。

切り落とす高さはあくまで目安としてください。印刷具合によっても変わると思います。M6ナットに蓋をした際に、上下には動かず、左右には自由度がある高さにけずりこんでください。

続いてX-end-L / X-end-R パーツのM6ナット穴についてですが、そのままのサイズで良いか検討します。M6ナットにある程度自由度が無いと昇降用のM6ネジの偏心によってノズルのX座標が左右に振られる恐れがあるからです。

X座標の位置の保持はあくまで8mmシャフトで持たせるようにします。

M6ナット穴を対角11.4mm~12.0mmまで0.2mm刻みで4種類プリントしてみました。

結果、対角12.0mmが左右に0.1mmずつぐらい遊びがあって良い感じなので対角12.0mmを採用する事にしました。キット付属のx-end-Lとx-end-Rパーツの設計値と同じなのでキット付属のパーツをそのまま使いたいですよね、、、

っとそうは問屋がおろしません(´・ω・`)ショボーン

キット付属のパーツはM6ナット穴の中の壁面が左右にぶれてガタガタなのでポリアセタールナットをはめ込むと全然遊びがありませんでした、、、結局印刷し直すことにorz

ついでにX軸ベルトのテンションを架けると強度不足で斜めに引っ張られていたx-end-motorパーツも含めてX軸パーツをすべて印刷しました。

おまけ

x-end-LパーツにZ軸昇降かんたん調整ネジ穴を追加したSTLをThingiverseにアップロードしました。

キット標準のz-limitパーツを斜め45度に設置するとリミットスイッチに対してちょうどいい位置にネジが来るように穴を開けています。

x-end-LパーツのM6昇降ネジと8mmシャフトの間に追加した直径2.4mmの穴にM3ネジをそのままねじ込んで使ってください。

M3のネジが入らない場合は直径2.5mmのドリルで穴を拡張してみてください。

続いてスタビライザー追加です。

必要なパーツの購入先はまたまたMonotaroです。各2個使います。完成品を購入されている場合はM4x12のフレームネジセットとM3x10ネジ+ワッシャーが別途必要です。

M6x285mmステンレス寸切りネジ

http://www.monotaro.com/p/3471/2745/

NTNの606ZZベアリング

http://www.monotaro.com/p/0032/9287/

スタビライザー付きのZクランプはThingiverseにアカウントを作成してアップロードしました。

http://www.thingiverse.com/thing:221847ここでひとつ疑問なのですが、

Thingiverseにて「PRN3D」で検索すると、なぜか自分が登録したアイテムが表示されません。

「PRN3D」に関連したアイテムがありませんと表示された検索結果ページの右上の

「Advanced Search」をクリックするとやっと表示されます。

タイトルにもタグにも「PRN3D」と登録しているはずなのになぜなんでしょうねぇ、、、

誰かご存知の方教えてくださいm(_,_)m

後日アクセスしたらちゃんと検索結果に出るようになりました。データベースに反映されるのが遅いだけみたいですね

ステンレス寸切りネジはバリを落とすため磨く必要があります。

私の場合はスチールウール→メラミンスポンジ→ピカールの3段磨きとしました。

電動ドリル+ドリルチャックで電動ネジ化してサクッと磨きます。

磨いたネジでスタビライザー化した姿がこちらです。

ピカピカのネジがまっすぐ回る姿は見ていて非常に気持ちがいいものです (○´∀`○)

@2014年7月8日追記

昇降ネジはこちらをお勧めします。汎用の寸切りネジより少しお高いですが、バリ取りの為の磨きが不要となります。

ERU-6255A 精密ロングネジ M6x255mm

http://www.hirosugi-net.co.jp/shop/g/g28965/

入れ替え時の記事はこちらからからどうぞ

http://ginger-soft.blog.so-net.ne.jp/2014-07-08

@2014年7月15日追記

スタビライザー付きのZクランプパーツについて重要なお知らせを記事にしました。

http://ginger-soft.blog.so-net.ne.jp/2014-07-15

PRN3D スプールホルダー作ってみました [PRN3D]

PRN3dで自作スプールホルダーを印刷してみました。

上から棚に引っかけるためのフック、吊り下げ用アーム、異径スプール対応スプール抑えです。

机の棚の空き空間を有効利用するために吊り下げ式にしました。

スプール抑えは贅沢にベアリングを4個(といってもMonotaroで買った安ベアリングですがw)使っており、フィラメントをちょっと引っ張るとスプールが恐ろしい勢いで回ります。あきらかにオーバースペックです (ノ∀`)アチャー

スプール抑えはスプールのセンターの穴の直径が28~55mmまで対応させています。ケンビルさんで売ってるフィラメント対応ホルダーとなっています。

これらのパーツも以前なら、ホームセンターに行って、金属製のアングルやプレートを買ってネジと組み合わせて、、、、とお金がかかっていたものが、ちょっとしたアイデアと時間と数十グラムのフィラメントで手に入る様になりました。いや~本当に買ってよかった3Dプリンタ~

試しに仮設置してみました。

棚板に今回制作した吊り下げフックを引っかけて各パーツに軸を通せばこんな感じになります。

軸はとりあえず割り箸を突っ込んでいます。Z軸の改造(その2)が終わってM6寸切りネジが余ったら入れ替えます(資材の有効利用!)

次回はいよいよZ軸の改良その2です `・ω・´ ガンバルゾー

あ、Thingiverseで「PRN3D」をAdvanceSearchしたりしてネタばれを覗いたりしてはだめですよ~(前フリ~

PRN3D あると便利なもの [PRN3D]

あけましておめでとうございます。本年もよろしくお願いいたします m(_,_)m

実のところ年末年始はPRN3Dを弄ってません、、、早くもネタ切れですw

そこで新年一発目のネタは有ると便利なものです。

・百均で売ってる使い捨てのビニール手袋

板ガラス(カプトンテープ)に皮脂が付くのを防ぎます。皮脂が付いたままにしておくと次回の印刷のときに印刷物の底面の張り付が弱くなります。万が一板ガラスに皮脂が付いた場合はパーツクリーナーや布などでぬぐい取ってもうっすら残るので無駄です。思い切って台所で食器用の中性洗剤をスポンジに付けて洗い流しましょう。

・デザインナイフ

組立て時のプリントパーツの加工にも推奨しましたが、印刷後の板ガラスの清掃にも使えます。デザインナイフの歯を板ガラスに平行に押し当てて板ガラス上に残った印刷カスをそぎ落とすのに使えます。

・ちゃんとしたメーカーの長尺USBケーブル

百均で売ってるGNDシールドが入っていないリールタイプの延長ケーブルで継ぎ足すなんてもってのほかです。ノイズの飛び込みで通信エラーがおこった場合、印刷が途中で止まってしまいます。(経験者は語る、、、、´ω`)

GNDシールドが入っているかどうかはUSB端子の両断でシールド同士をテスターで通電チェックしてみれば分かります。PRN3Dキット付属の1mUSBケーブルはちゃんとシールドされています。

ちなみに今は念には念をいれて両端フェライトコア付きのコレを使っています。

http://www.amazon.co.jp/dp/B002FB6J0W

次回予告

・スプールホルダー

・Z軸改良その2

乞うご期待!

PRN3D ヒートベッド改良(印刷領域正常化+ダブルクリップによる歪みの解消) [PRN3D]

PRN3Dの水平方向の印刷領域ですが、公式では170mm x 170mmとなっています。

ヒートベッドに書かれている黄色い四角がそのおおきさです。

しかし、実際にはガラス板を抑えるダブルクリップが邪魔になってリミットスイッチの位置を調整したり、Curaに小さめの印刷領域を設定していませんか?

今回はそれを解消します。

【改良手順】

1.動作確認用のチップLEDを場所移動してガラス板を手前側に寄せれるようにする

ヒートベッドの手前真ん中に1608サイズの表面実装部品を3つ実装する場所がありますが、一番奥のチップLEDを一番手前の空きパターンに移設します。チップLEDに緑の点が書いてある側(カソード)側だけを左側のランドにはんだ付けします。チップLEDの反対側(アノード)は適当な電線で電源線(赤線)と繋いでください。チップLEDの移設が終わったら元の取り付け場所に残っているはんだは、はんだ吸い取り線で綺麗に吸い取ってください。

2.ダブルクリップの留め方について

ヒートベッドの裏側には耐熱用のコルク板が貼ってありますが、実はコルク板とヒートベッドとガラス板を同時に挟み込むとダブルクリップの締め付け圧力が強すぎてガラス板が歪みます。ガラス板の歪みを避けるにはヒートベッドの手前と奥のコルク板が無い場所でガラス板とヒートベッドだけをダブルクリップで挟み込みます。こうする事によって過大な締め付け圧によるガラス板の歪みが解消されます。締め付け圧が弱まる分、ダブルクリップは2つ追加して4隅に設置する事をおすすめします。

【改良後】

はんだ付けが汚いのはご愛敬w

以上の2ステップであら不思議!ホットエンドノズルがダブルクリップに干渉しなくなり、またガラス板が歪まなくなりますのでキット本来の性能を発揮できるようになりますよ~ ∩(`・ω・´)∩ ワーイ!!

PRN3D (,,゚Д゚)、「見せて貰おうか。MF の PRN3D の性能とやらを!」 [PRN3D]

相変わらず調整のための印刷をしていますw

y-blockのy-bearing-holderとの接触部分を5mmほど横に拡げてみました。

結果はすこぶる良好です。以前の状態では印刷の度に歪んでいたY軸がピタッと安定しました。(印刷密度を上げて強度が増したのも主な要因と考えられます)

Y軸ロッドの高さが左右で揃い、Y軸ロッドを前後方向へ出し入れした時の水平のゆがみも解消しましたのでヒートベッドの水平調整が非常に楽になりました。

マッキーさんアドバイスありがとうございました ^-^ノ

調整が楽になり、印刷結果がすこぶる安定しだしたので調子に乗って Torture Test [拷問テスト] を印刷してみました。

http://www.thingiverse.com/thing:33902/#files

【印刷条件】

フィラメント:ケンビルPLA黒メーカーB1.75mm

http://item.rakuten.co.jp/kenbill/8000200011518/#10017527

ホットエンド温度:215℃ ※1

ヒートベッド温度:40℃ ※2

積層厚:0.1mm

充填率:30%

外壁厚:0.8mm

印刷スピード:外壁40mm/s 内部60mm/s ※3

サポート:なし

ラフト:あり ※4

※1 スプールには印刷温度は180度~210℃と書かれていますが215℃設定で出力が安定しました

※2 当初は60℃に設定していましたがボトムレイヤー印刷時にガラス板の上に印刷されたフィラメントがヒートベッドの熱をもらって炭化温度を超えてしまいブツブツになるので40℃に落としました。60℃設定だと上の写真のy-blockの底面の様になります。

※3 外壁の印刷スピードは40mm/sにしています。稼働時の慣性重量で印刷物の角がヘッドの印刷方向に対して尖るのを軽減します。

※4 何度かトライしましたがラフトが無いと半円アーチがボトムレイヤーから剥がれてしまいましたので仕方なく、、、

【Cura設定】

【印刷結果】

この性能でキット価格が¥49,800ですよ!´・∀・`

半円アーチ垂れちゃったけど~´・ω・`

メーカー納期3カ月~待ちだけど~´ω`

ユーザーが手を入れないと出力が安定しないけど~(ゝω・)v

今回の改良でほぼ調整のための印刷も終われそうな感じです。

どんどん印刷できるぞー ヽ(*´∀`)ノ ワーイ

次はABSで印刷してみようかな~ あ、そろそろ換気どうしよう、、、スプールホルダーも作らないと、、、

´・ω・` ← 結局課題は山積みw

【おまけ、現在のスプールホルダー(布団叩きw)】

ちなみに半円アーチが垂れた原因ですが、アーチの先端に付いたダマがホットエンドに引っかかって柱が横にずれたのが原因です。印刷量とりトラクションの設定を追い込めば何とかなりそうですしそもそも45度以上のオーバーハングをサポートなしで印刷してみるテスト内容がまさに[拷問テスト]ですね~

PRN3D 改良してほしいところ(というか改良したぞ~`・ω・´) [PRN3D]

メリクリ~♪

PRN3Dで試行錯誤されている皆さんに年末年始に上げる予定だった調整ネタを上げようと思います。今から組み立てられる皆さんの参考になれば嬉しいです。

調整ネタと言いつつPRN3Dのココがイマイチだったので手を入れたとういネタ集でもあります。

では一気にいきます。・ケーブルの引きずりによる印刷中のコアとバレルの緩みを防ぐためコアから出るケーブル類をcarriage-Aに留める機構が欲しい

(とりあえずモーターにかぷトンテープで固定しました)

後日追記:wire-poleパーツがそれに該当するそうです。(皆さまご指摘ありがとうございました)。ああ、公式組み立てマニュアルのどこに書いてあるのだろう、、、ゲフンゲフン

・フィラメントの漏れを防止するためバレルとノズルとの接触面はちゃんとバリを取ってほしい

(出荷前に調整していないのであれば組み立てマニュアルにも記載した方が良いのでは?)

・ドライブギアの内径がステップモーターの5mm軸よりわずかに小さく入らなかったので電ドリで削る必要があった

(ドライブギアについては出荷前検査が必要かと存じます、、、)

・エクストルーダーのe-quickパーツのM3x10軸は芋ネジかスリ割付き止ネジにしてほしい

馬鹿穴にしてM3x10軸がすっぽり入る様にしてしまえばそれまでだけど

http://www.neji-navi.com/products/detail140123133.html

ベアリングのテンションがちゃんとかかる様にするにはネジ山がちゃんと架けられる軸にした方が良いと思います

・USBケーブル引っかけによるUSB-miniBコネクタ剥がれを防止するため制御基板のUBS-miniBコネクタは面実装タイプではなケースGNDがスルホールのタイプのにしてほしい

http://akizukidenshi.com/catalog/g/gC-02235/

ちなみに2回も剥がしちゃったのでUSBケーブルをぶつ切りにして制御基板にUSBケーブルを直接はんだ付けしてホットボンドで留めますた´・ω・`(処理が恥ずかしいので写真は割愛w)

皆さんはUSBケーブルを引っかけてもコネクタが剥がれない様にUSBケーブルを一旦フレームにタイラップ等で固定してくださいね、、、

・Y軸においてy-endパーツにベルトを固定した際にベルトをちゃんと直線にするにはベルトの高さが各プーリーに対して高すぎる

(y-baseパーツのM4ボルト穴があるプーリーの固定台はもう2mm高くするべきです)

・ガラス板を抑えるダブルクリップは4つにしてほしい

2つだと抑えた個所を中心にガラス板がエビ反ります

・プリントパーツの積層厚を0.3mm→0.2mmにしてほしい

現状のプリントパーツの品質ではユーザーによる修正の手間暇がかかり過ぎていると思います

~後日追記~

単純に積層厚の設定だけの問題ではなさそうです。キット添付のサンプルPLAフィラメントではヒートベッドの温度をメーカーサンプル設定の60度に設定すると底面付近が熱ダレして焼いたモチの様に溶け広がります。その結果時間とともに高さ方向が目減りするので、積層間の溶着がうまくいかなかったり、壁に対してinfillの密度はより低いので溶け下がる量に差があり、天板を埋める際に内部のinfillとの間隔が空きすぎて天板の生成(貼りつけ)がうまくいかなかったり、結果壁に対して天板がより下がるので天板の妙に角が起ったりするのではないでしょうか?その証拠として、私が受け取ったほぼすべてのパーツが設計データ上の高さに対して明らかに不足していました。特にx-end-Lパーツは設計データ上では高さが45.0mmなのですが、実物は43.5mmしかありませでしたし、ベアリングのクリップ部が積層方向に一部剥がれてしまいました。また、内部密度(FillDensity)についてもメーカーサンプル設定の20%では明らかに強度が不足していると思われます。(一部天板が剥がれて内部が見えているキット付属のパーツの埋まり具合からして密度は20%ぐらいだと思われます。パーツ毎に印刷品質の差が見られないことからパーツ別に印刷密度を変えているとは考えづらいです、、、)、ベルトクリップパーツにテンションが架からなかったり、x-end-motorパーツがベルトテンションに耐えられずに斜めに曲がったり、y-endパーツがロッドの締め付けによって変形したりします。私の場合、これらの不具合は自力で解決できるだけのスキルと解決するための時間がたまたま確保できましたが、製品ロットによってはこれらのパーツの精度および強度不足によって製品としての最低限保証されるべき精度が確保できない可能性もあると思います。メーカーにおかれましては底面の熱ダレ問題の解決はもちろん、上記に上げました強度が必要なパーツについては内部密度の設定を変えてもらいたいものです。

底面の熱ダレ問題については、ベッドへの貼りつけを考慮されて高めの温度を設定されておられるのかと存じますが、おそらく積層間隔は0.3mmで問題ないとして、手間はかかりますがヒートベッドをOFFにして3Mの343マスキングテープを導入すれば解決するはずです。私も試してみたいのですが、キット付属のPLA樹脂は使い切ってしまったため現在では検証のしようがありません、、、

私のPRN3Dは、現時点(2014/1/26)でほとんどすべてのプリントパーツを別途購入したPLAフィラメントに対して設定を追いつめて、積層0.2mm且つ内部密度40%で出力し直しております。それにより強度や印刷精度の不足による不具合はすべて解決しております。

~後日追記おわり。長文失礼しました。~

とまあ、色々書きましたが、コストを犠牲にすれば幾らでも精度を上げることはできる訳で要はバランスですよね~

プリントパーツの精度ひとつの問題にしても時間(=製造工数=販売コスト)とのトレードオフになるわけで、

必要最低限の品質で安く販売してもらった分、製品のプリント精度の向上はユーザーの試行錯誤によって実現するしかないと前向きに考えています。

というわけで今回はY軸周りのパーツを積層0.2mm密度40%で出力しました。

y-endパーツの端もロッドの締め付けで歪まなくなったのでヒートベッドのスルホールとスプリングを固定しているM3X25ボルトが干渉しなくなりました。

ヒートベッドが4隅のスプリングの反発力だけでスコスコ上下するようになりました~

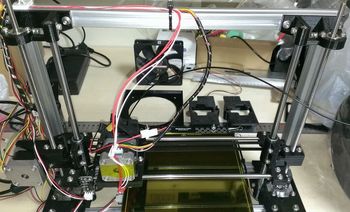

【現在のPRN3Dの状態】 ※wire-poleパーツを使用していない状態です

ケーブル類はX軸に付いて上下に移動するのケーブルをフレームの上に引っかけている以外は、適当にフレームに固定しています。

ところでフィラメントのスプールホルダーどうしよう、、、、、箱型で湿気に強いカッコいいホルダーつくりたひ ´ω`

PRN3D 組み立て調整について [PRN3D]

組み立て調整といっても要点はとにかく機器の下から上へと順番に水平を出すことです。

要点は以下の7つです。

・作業台の水平をだす

・Y軸の直角を確認する

・フレームの水平をだす

・Y軸ロッドの水平をだす

・ヒートベッドの水平をだす

・X軸ロッドの水平をだす

・Y軸の直角をキャリブレーションスクエアを印刷して再確認する

~前説~

PRNは低価格を実現するためにPLA素材で作られたプリントパーツを多用しています。PLAは柔軟性に乏しいため、ネジの締めすぎによるプリントパーツの変形/歪みに注意してください。とくにy-endパーツのロッド締め込みの箇所は締めすぎるとy-endパーツの端が曲がってしまい、ヒートベッドのレベリング調整用のネジの高さと向きがアベコベになるので注意してください。

また、あまりこの様なことは書き込みたくないのですが、私が受け取ったキットのプリントパーツの印刷品質はあまりよろしくありませんでした。角のRの膨らみ具合がバラバラなのでバリ取りや面取りをちゃんとしないとパーツ同士の接合面のズレによる歪みが生じます。また、プリントパーツの最下層が著しく潰れているため設計どおりの高さが出ていないパーツもあります。私の場合はこれら影響する個所で特に以下の3点ほど修正をしています。

・footパーツ

→削ったりして調整したけど最終的には既製品に入れ替た

・エクストルーダーのe-quickパーツの幅が不足しているためネジを締めるとヒートシンクとファンがあらぬ方向に曲がる

→ワッシャーを挟んで調整した。

・z-couplingパーツの接合面を設計サイズ以上に削った

→先日の内容のとおり、Z軸送りネジをキツク締めつけセンターをしっかり出す為です

また、今回説明する調整方法はフレームを組んだ時点でフレームが正確に組まれている事を前提としてます。Z軸シャフトはbaseLパーツとbaseRパーツをフレームに組み付けた後、双方のシャフト穴の間隔を頼りにZ軸シャフトが垂直になるようにz-rod-clamp_Lパーツとz-rod-clamp_Rパーツの位置を調整してください。

http://ginger-soft.blog.so-net.ne.jp/2013-11-30

前説が長くなりましたが、前述のプリントパーツの印刷品質の問題により単純にくみ上げただけでは印刷時のレベル調整が難しいので水平器を用いて水平を基準に組み立て調整します。

~調整方法~

用意するもの(公式ガイドに記載されていない工具)

・長さ106mm以上の水平器

・プリント用紙などの紙

・ノギス

・直角定規

・110mm四方以上のグリッド入りのカッターマット

・ヒートベッドを外した状態で仮組みしたPRN3D

1、作業台の水平を確認します。

水平が取れない場合は作業台の脚の下にプリント用紙などの紙を挟んで調整してください。

2、footパーツを一旦外してノギスで高さを測ります。

高さが違う場合はヤスリで削ってそろえます。もしくはモノタロウで以下のゴム足とM4x20のボルトを買って交換してください。終わったら元に戻します。(※上の写真ではすでに既製品のゴム足に入れ替えてあります)

http://www.monotaro.com/p/0933/2644/

3、フレーム各所に水平器を当ててみて水平を確認します。

歪んでいる場合はフレームの組み付けを修正します。(どこまでやるかはセンスの問題だ~`・ω・´キリッ といって逃げておきますw)

4、Y軸の直角を確認します。

y-blockパーツの側面の角のRが膨らんでいる場合は事前にヤスリで削り落とします。y-blockパーツの側面に直角定規をあて、手前のフレームと直角になっているか確認します。ずれている場合は調整し直します。y-blockパーツのねじの取り付け位置はフレームのセンターより10mm右側がお勧めです。

5、Y軸ロッドの水平を確認します。

Y軸モーターケーブルを外してからY軸を手で前後に動かしてみてY軸ロットエンドと作業台の高さが変わらないことを確認します。左右のロットエンドで高さが違っていても2mm以内であればヒートベッドのレベリング調整で吸収できるので問題ありません。前後に動かしてロッドエンドの高さが変わる場合はY軸ロッドがZ軸に対して直角になっていません。y-bearing-holderパーツのネジの締め付けによる変形にも注意してください。(締め付けすぎるとベアリングが持ち上がります。)ネジの締め付け具合を確認しても水平が取れないようであればy-bearing-holderパーツとy-blockパーツの接合面を削って角度を調整し、ロッドがフレームに対して水平に出し入れされるように調整してください。終わったらY軸モーターケーブルを元に戻します。

6、ヒートベッドの水平を確認します。

ヒートベッドを取り付け4隅のローレットネジを回して水平を調整します。下の写真の様にヒートッドは手前の左から3番目の穴と11番目の穴に取り付けます。(上の写真では4番目の穴と12番目の穴になっていますが、その場合はy-blockの取り付け位置がフレームセンターより22mm右側になります。)ローレットネジを締め込み切っても水平が取れない場合はy-endパーツの変形による歪みを疑ってください。

歪んでいる例orz

7、PRN3Dの電源を入れPronterfaceにて各軸をホームポジションに移動します。

リミットスイッチの取り付け位置と調整方法は公式マニュアルを参照ください。

http://www.micro-factory.net/3dprinter/assemble.html#limit-sw

http://www.micro-factory.net/3dprinter/pronterface.html

この時点ではZ軸のホームポジションはヒートベッドからホットエンドノズルまでの高さを5mm程度に調整しておきます。

8、X軸ロッドの水平を調整します。

x軸をホームポジションから+方向に移動してホットエンドノズルとヒートベッドの間隔が変わらないことを確認します。間隔が変わる場合はx-endRパーツ側のz軸モーターのケーブルを外してモーターの軸を手で回してx軸の高さを調整します。※ケーブルを外し忘れるとモーターを手で回すことによる起電力により反対側のモーターが吊られて動きます。調整が終わったらケーブルを元に戻します。(※写真では分かりやすいようにZ軸の高さを上げていますが、実際にはヒートベッドとホットエンドノズルの間隔は5mm程度から始めて徐々に1mm以下に追い込んでください)

9、Z軸ホームポジションの再調整

Y軸/X軸の水平が確認できたらホットエンドノズルとヒートベッドの間隔を0.1mm程度に設定します。プリント用紙1枚分です。Y軸/X軸を適当に動かしてみてホットエンドノズルとヒートベッドの間隔が著しく変化しないことを確認します。著しく変化する場合は1から調整をやりなおしてみてください。

10、Y軸の直角をキャリブレーションスクエアを印刷して確認します。

キット付属のPLA樹脂でレイヤーの厚み0.2mmで100mm四方10mm幅のキャリブレーションスクエアを印刷します。

キャリブレーションスクエアは以下からダウンロードしてください。

http://www.thingiverse.com/thing:27773 四角だけ

http://www.thingiverse.com/thing:38096 四角+丸

印刷が終わったら印刷物をグリッド付きのカッターマットに当てて四隅が直角に印刷できているか確認します。台形に印刷されている場合はX軸に対するY軸の直角がずれているのでヒートベッドを外してY軸の固定ねじをはずし、y-blockパーツの取り付け角度を調整して再度ヒートベッドの水平調整からやり直してください。

おまけ:プリント物をベッドからはがすときの注意点

板ガラスが十分冷えれば勝手に剥れます。よって板ガラスだけをヒートベッドから外して冷やせばすぐに取れます。板ガラスがさめないうちに板ガラスドをヒートベッドに付けたまま無理やりはがそうとするとY軸の取り付けが歪むので絶対に止めてください。

逆に言うとPRN3Dの構造上の弱点はココです。より精度と印刷ごとの確実性を求めるならy-blockパーツとy-bearing-holderパーツとy-endパーツを歪みの少ない構造に変更するかアルミフレームタイプのMendelとかPurusai3やATOMの様にロッド据え置き型のY軸にする改造する必要があると思います。

以上で組み立て調整の解説は終りです。

キャリブレーションスクエアの印刷に関してはヒートベッドもあり、印刷物の高さも5mmなので印刷開始時の高さ調整が間違っていなければそれほど酷い失敗は無く完走できるはずです。

http://www.thingiverse.com/thing:24238 5mmキャリブレーションキューブステップとの印刷例

curaを使って印刷する際に必要な調整はフィラメントの特性とホットノズル/ヒートベッドの温度設定、周囲温度、等のパラメータによって左右されるのでとてもじゃないけど説明しきれません。トライ&エラーを繰り返すしかないとおもいます。

「3Dプリンタ」「reprap」「キャリブレーション」「PLA樹脂」「ABS樹脂」等の検索ワードでぐぐってみてください。

以上で終わります~長文失礼しました~お疲れさまでした~( ・ω・)ノシ

PRN3D z-couplingパーツ逝きました [PRN3D]

z-couplingパーツの送りネジ側が馬鹿になりました。

Z軸送りネジの摩耗によるスラッジの発生によりM6ナットが滑らなくなったのが原因です。

メタルどうしの組み合わせなので摩耗も早く、定期的にクリーニングが必要みたいです。

また、Z軸送りネジについては何らかの潤滑対策をした方が良いと思われます。

(´-`).。oO(もしくはATOMみたいに磨いたステンネジ+ポリアセタールナットにしてみようかな、、、 )

(´-`).。oO(カップリングも金属ばねカップリングにしてみようかな~)

(´-`).。oO(偏芯がむごいのでスタビライザーも付けたいな~)

後日追記

z-couplingパーツをばらしてみたところ内側が削れて滑ったというより元々十分な締め付けトルクが架かっていなかったようです。

送りネジの偏芯がむごかったのもz-couplingパーツで送りネジが十分に締めつけられておらずセンターが出ていなかったのが原因でした。

偏芯がむごかったのでネジの削れも早かったと思われます。

z-couplingパーツは接合面を削って送りネジとカップリングパーツの接触量を増やし、十分なトルクが架かる様に調整しました。

PRN3Dキット付属のプリントパーツ全般に言えることですが、部品の角が設計値より立っています。こういった場所は削った方が良い様です。

併せて、Z軸送りネジをスチールウール→メラミンスポンジ→ピカールの3段磨きをかけてパーツクリーナーで綺麗にした後、仕上げに自転車用のセラミックグリス(単に手持ちで一番よさそうなグリスだっただけw)を塗ってみました。

結果送りネジはするする回る様になりました。初めから磨いてグリスアップしておけばよかった~

使ったグリスはこちら

http://www.amazon.co.jp/dp/B0028N2DPM

おまけ

0.2mmレイヤーで出力したキャリブレーションスクエアと

0.1mmレイヤーで出力したステップキューブ

形は正確に出るようになったのですが、角のダレが気になります。ちょうど良い設定を見つけなければ´・ω・`

後日更に追記@2014年2月10日

最新のSTLにおいては上記の不具合は設計により改善されています。(クランプ部の溝の深さが浅くなって、M6ネジの挟み込み長さがアップしています)

ファーストロットの場合はカップリングパーツの形状は四角形ですが、最新のバージョンではホームベース型になっています。 ホームベース型の場合は上記の面の削り込み対策は不要です。

PRN3D Z軸改造など [PRN3D]

PRN3Dを弄ってるとついつい時間が経ってしまいますね。早く寝なければ、、、

調整方法の詳細を詰めていましたが、Z軸のホームポジション調整がどうも面倒なのでネジで簡単にできる様に改造しました。x-end-R側にリミットスイッチを移設し、x-end-Rパーツに2.5mmのドリルで穴を開けてM3のネジをタップを切らずにそのままねじ込んでいます。z-limitパーツはリミットスイッチ基板側のパーツを2倍の高さに修正して印刷してます。z-limitパーツの固定にはキットで余っていたM3x25のネジを使いました。

ついでにfootパーツの高さが微妙にバラバラだったので既製品に交換しました。買ったのはコレです。取り付けには別途M4x20のネジが必要です。

http://www.monotaro.com/p/0933/2644/

調整方法の詳細は今しばらくお待ちください。 m(_,_)m

PRN3D 動作しましたヽ(・Д・)ノ [PRN3D]

ケーブルはいずれ綺麗にまとめるとして

電源をいれてPronterfaceで各機能が問題なく動作することを確認できました。

公式では制御基板はフレームの奥に水平に設置しているようですが、

私の場合は、物を落とした時のショートが怖いので縦向きに設置しました

(ケースが無いので気休め程度ですが ^^;)

とりあえず何を出力するか考えたのですが、

ナットの穴がスカスカで接着剤でナットを固定せざるをえなかったx-belt-clipを

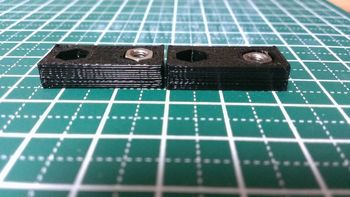

レイヤーの厚み0.2mmと0.1mmで出力してみました。

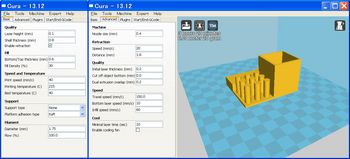

Curaの設定はほぼ公式どおりですが、以下の設定を変えています。

0.2mm出力:ホットエンド210℃、内部充填率30%

0.1mm出力:ホットエンド195℃、内部充填率40%

それにしてもなんかあっさり動いて拍子抜けしています(まだ細かな調整は必要ですが、、、)

このサイズならベッドとホットエンドが温まる待ち時間を入れて

0.2mmレイヤーで10分程度(余熱5分、出力4分)で出力できました。

余熱についてですが、ホットエンドはすぐに温まるのですが

ヒートベッドが1分あたり10℃しか温度上昇していかないので

60℃まで温まるまで大体5分程度かかります。

出力中の様子を見るのは楽しいですね~ステップモーターが奏でる8bitゲーム機ライクな音も大好きですw

プリントアウトができたのでまずはご報告まで~

次回は調整方法等を纏めてみたいと思います。

(・∀・)ノシ

PRN3D 完成間近! [PRN3D]

公式組み立てマニュアルのエクストルーダーの項目が更新されましたね~

http://www.micro-factory.net/3dprinter/assemble.html#extruder

エクストルーダーの組み立てが今までで一番難易度が高かったです。向きを間違えて数回やり直しました、、、

懸案事項だったエクストルーダーが組みあがったので一気にここまで組み立てました。リミットスイッチも感覚でw取り付けたのであとは配線を残すのみです!!!

@2014年8月2日追記~

忘れたころにこっそり追記しておきますが、上の写真の時点ではwire-poleパーツが付いていません。このまま使用するとケーブル類に引っ張られてコアとバレルが緩んで隙間からフィラメントがあふれ出るという事態に陥りますのでご注意をば

~追記終わり

ちなみにY軸再調整しました。y-endどうしの間隔は221.0mmでした

今週末には動かせるかな~ ヽ(・∀・)ノ

PRN3D X軸再調整 [PRN3D]

PRN3Dの公式マニュアルのホットエンドの項目更新されましたね。ですが、エクストルーダーの組み立て方はまだの様です。よって放置の方向で´Д`

http://www.micro-factory.net/3dprinter/assemble.html

そこで、仮り組みしたX軸を再調整することにしました。まずはbaseLとbaseRのZ軸の8mmシャフトが通る穴の端から端までの幅を計ります。私のセットでは278.5mmでした。

続いてX軸のLM8UUにZ軸用の8mmシャフトを通して頭だけ出し、x-end-Rの6mmシャフトの固定を緩め、両端のシャフトの端から端までを計って幅を278.5mmに調整します。

また、同様にX軸に通してある2本の6mmシャフトの長さを揃えます。私のセットでは263.5mmでした。

以上の調整が終わったらベルトを締め直しておしまいです。

X軸のシャフトは3mmぐらい頭が出た状態でX-end-Rに固定されています。

同様の調整はY軸にも必要となりますが、どのみちヒートベッドを固定する際にヒートベッドに開けられている穴に合わせることになるので今回は省略します。

エクストルーダーに手を出したいのですがベアリングをどうやって取り付けるのかと、マウントとベースとホットエンドの位置関係が想像の域をでないので待機中です。

∧_∧

( ´・ω・) 公式のエクストルーダー更新マダカナー

( つ旦O

と_)_)