OVK01 高温対応ホットエンド製作開始 [OVK01]

打倒Zortraxを目指しているOVK01としてはPC含有の射出温度が高いフィラメントに対応する必要があります。

その第一歩としてAliexpressにて注文していたZortraxM200用のヒートブレイクが到着しました。

到着までにかかった日数は5月3日注文→5月16日到着なので約2週間でした。

購入先がAliexpressなので正規品と寸法が一致しているかどうかは本物の図面が無いので判断できませんが、形状はほぼ同じであると考えられます。

PTFEチューブは上部に10mmほど挿入されています。 最初のくびれの少し上までです。

コールドエンド側を冷却ブロックに固定する際に放熱効率を考えるとD型の穴に挿し込む必要があるのですが、どうやってD型の穴を開けようか思案中です。

さて、高温熔融フィラメントに対応したホットエンドの構造における重要な点は・融けてバッファリングされるフィラメントの量を少なくする(融けたフィラメントはゴムみたいなものなので、量が多いとフィラメントフィーダーに余計な負担を架けます。可能であれば内径とフィラメント径との差は少なくしたい)

・ヒートブレイクにおいて、ヒートブロックとの接触箇所から上のコールドエンド側には熱を極力伝え無い工夫をする。それでも熱は上がってくるが、上がってきた熱は冷却ブロックにて素早く拡散してフィラメントに伝達させない様にする

・それでいてフィラメントの射出量に対して十分な熱伝達ができるノズルの体積=熱容量が必要。もちろん熱伝導が良いに越したことは無い。あまり先端を細くしすぎると熱放射や空気との接触による温度低下によってヒートブロックの温度分布が一様でなくなるので、必要以上にヒーターの温度を上げなければならなくなる=ヒーター付近とノズル先端で温度が違う→滞留したフィラメントの炭化や射出不安定の原因になる→ヒートブロック内で融けるフィラメントの量が増える→フィーダーに余計な負荷がかかる、、、と負のスパイラルに陥る前に、空気との熱交換を避ける意味で保温カバー(ガラス繊維シート)とかで対策したほうがいいかもね

の3点です。

端的に現すと「先端は熱く、中間は熱をさえぎって、根元は冷たく」です。

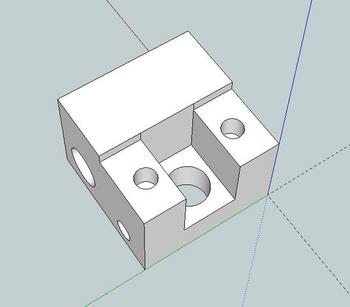

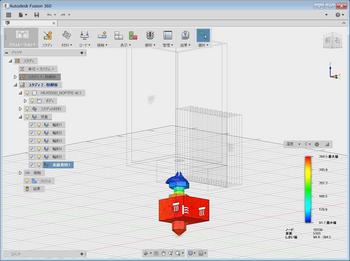

そんなこんなで、とりあえず、ヒートブロックの設計でも。

こんな感じにして極力ヒートブレークとヒーターブロックが接触しない様にして、余計な熱がフィラメントに伝わらない工夫をしてみようとと考えています。

自作のヒートブレイクが作れればもっと薄くできるのになぁ、、、

ちなみにヒートブレイクとして加工性がよく熱伝達が少なく丈夫な素材をコスパで考えると一番良いのはステンレスだとおもいます。 チタンやアルミナがいいかもとかいう冗談(いくらカネカカルンダ?)は止してください^^;

上記の構造で、ヒートブロック→ノズルに対して十分な熱伝達ができるかどうかはFusion360に持って行ってシミュレーションにかけてみます。

ヒートブレイクとノズルをモデリングしなければ~

OVK01 MICROSWISSのメッキノズル [OVK01]

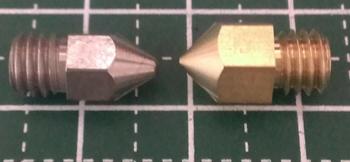

MICRO SWISSのメッキノズル(Afinia/UP!/ZortraxM200用)をebay.com経由で購入しました。

ebay.comにて「HIGH LUBRICITY WEAR RESISTANT NOZZLE」で検索すると各機種用のノズルが表示されます。

5月3日注文→シカゴ空港経由で5月9日に到着しました。中華通販と違って早いw

MICRO SWISS のホームページはこちら

MICRO SWISSさんは TWINCLAD XT と呼ばれる特殊コーティングを施した3Dプリンタ用ノズルを販売しています。

売り文句としては

「高硬度&低摩擦=カーボンやメタルなど特殊素材含有のフィラメントでノズル口が摩耗しにくい」

「低摩擦で炭化したフィラメントがノズル先端に付着しにくい」

「シリコンコーティングなどと違って300℃以上の高温にも耐えられる」

となっています。

TwincladXTコーティングとはニッケル系のコーティングとだけ書かれており、その正体は良くわかりません。無電解のニッケルメッキとも少し違うみたいです。低摩擦の無電回ニッケルメッキだそうです。その特性から射出成型機材のコーディングとしても使われている様です。自分で加工できるなら手持ちのノズルで試してみたいですね。

大きさ比較用に小嶋技研さんのMK8ノズルと並べてみました。切削仕上げの綺麗さは小嶋技研さんの圧勝w

六角部分の幅は6mmほど、7mmのMK8ノズルと比べると少し細身です。温度低めの場合はノズルの温度維持を考えて風防を付けた方が良いかもしれません。

また、先端の形状がM200用はMK8用に比べて太いです。

この形状のメリットとしては

「ラフト生成時に排出レートを上げることによって、より太い線が描ける=ラフトの密着度が上がる」

「天面を塗りつぶす際により平面にできる」

「ワークの冷却ファン稼働中にノズル先端の温度低下が少ない」

デメリットとしては

「ノズル先端に炭化したフィラメントが付着しやすい、剥がれる時は大きめのダマになって剥がれる」→(低フリクションコーティングで対処となるかな?)

「熱放射&ワークとの接触面積が大きい→突起の先など細かな造形には不向き」

等が上げられます。

部品系の造形の場合はM200タイプ、繊細な造形が必要な場合はMK8タイプとノズルを使い分けると良いかもしれませんね。今更ながら現状のOVK01にすぐに装着できるMK8用のTwincladXTノズルも合わせて買わなかった事をちょっと後悔、、、

今回購入したノズルと組み合わせるべく、同時期にAliexpressでヒートブレイクを注文したのですがこちらはまだ到着しません。M200用のノズルはその中心部にヒートブレイクの先端を差し込む構造になっていますので専用のヒートブレイクが必要なのです。

ヒートブレイクが到着次第、寸法を計ってそれに合わせてヒートブロックとコールドエンドを製作しなければならないので今回は感想のみです。

実験はしばらくお預けです。

~2016年5月11日追記

TwincaldXTについて解説文を見つけました。

http://twincityplating.com/electroless-nickel-composite-plating-services.html

http://twincityplating.com/uploads/3/4/9/0/34902085/twin_clad_xt_brochure_-_twin_city_plating.pdf

窒化ホウ素 含有の無電解ニッケルメッキの様です。

当方の解釈が間違っていたらごめんなさいm(_,_)m

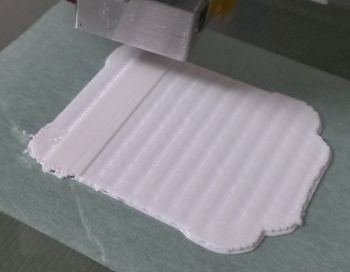

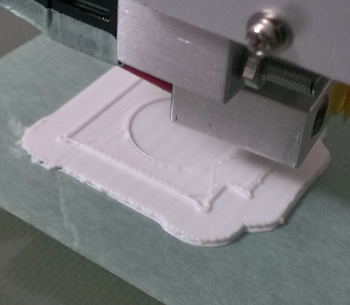

OVK01 吊り下げ式の石鹸皿 [OVK01]

OVK01で吊り下げ式の石鹸皿を作りました。

200*110*5mmの半円状の板に滑り落ち防止のくぼみを付けて水きり穴を空け、長細いフックで吊り下げる算段です。

石鹸皿はFusion360でささーと設計しました。私の場合、FDM式の3Dプリンタで実用品を作る際に、造形物の角のバイブレーション/リンギング対策として角を丸める処理を多用(というか水平方向のほぼすべての角を丸めています)するので一括処理で角丸めができるFusion360のフィレット処理機能は大変助かっています。

以前PRN3Dで同様の皿を作った際は造形エリアが不足したため、2分割して後でくっつけるといった事をしましたが、造形エリアが約220mmキューブあるOVK01では、大判の造形も一度に印刷できるのが強みです。

暗い場所で撮ったので写真では分かりにくいですが、印刷した皿は内部に水が浸みてカビない様にアセトン処理を施して、ツルツルにしてあります。

石鹸を乗せたらこんな感じになりました。

FDM式の3Dプリンタはわずかなコストで生活空間をちょこっと拡張できるのでと~っても便利です。

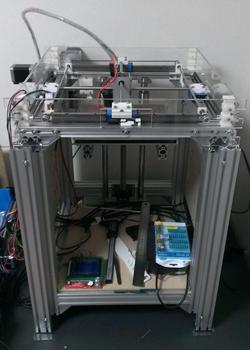

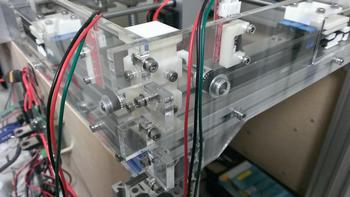

OVK01 ガントリーサポートプレートの取り付け [OVK01]

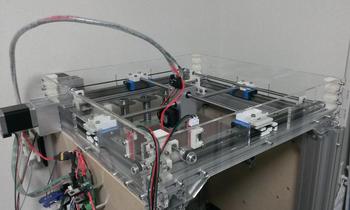

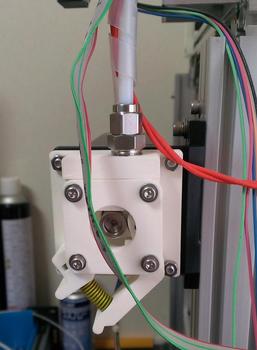

OVK01へ先日製作したアクリル製のガントリーサポートプレートを取り付けました。

Before

After

このアクリル製のガントリーサポートプレートを用いることによって、駆動用シャフトの軸穴やフレーム間の距離がより正確に組みつけられるようになります。

4枚のアクリル板の継手部分のネジはトルクレンチでトルク管理をして締めるとともに、コーナーの内側にサポート柱を設置し、レーザーカット切断面の僅かな角度による影響が出ない様にしています。

みすぼらしかったガントリー構造の外観が一気に見栄え良くなりました。

うむ。自己満足の極みw

OVK01 Fusion360を使った熱解析 [OVK01]

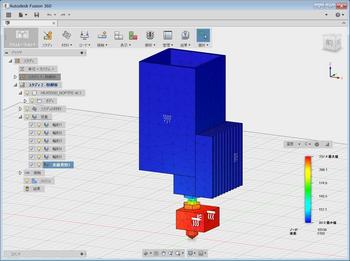

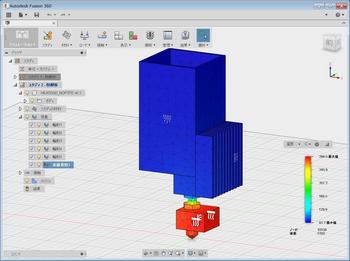

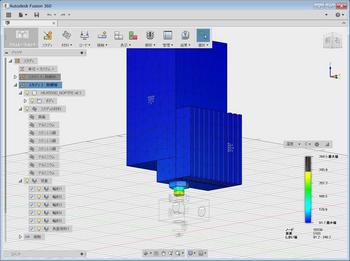

現状のホットエンド構成において、バレルにPTFEチューブを入れずにオールメタル化した場合、どの様な温度分布になるかをFusion360でホットエンドをモデリングして熱解析でシミュレーションしてみました。

20mm x 20mm x 10mmのアルミ製ヒートブロックはφ6長さ20mmのヒーターから14Wの発熱指定でおおよそ235℃、18Wの指定でおおよそ280℃になります。

ヒーター以外は周囲温度20℃に対して材料ごとに指定した放射率で放熱しているものとし、ヒーターは表面発熱で熱量を指定しヒートブロックの温度が想定温度のになる様に熱量を調整しました。

発熱量14W指定してヒートブロックが235℃になった場合の温度分布はこちら

冷却ブロックではおおよそ90℃以下です。PLAでは冷却ブロックの上まで軟化するのでアウトですね。

ABSだとギリギリです。

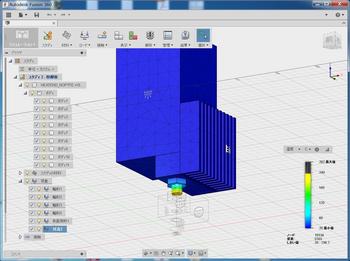

発熱量を18Wに指定してヒートブロックの温度を280℃まで上げてみた場合の温度分布はこちら

こうやってみると冷却ブロックから上は14W@235℃指定の時に比べ温度がそんなに上がりませんね

冷却ブロックでの温度は94.4℃ぐらいです。

あくまでシミュレーションですが、280℃でフィラメントを押し出そうとした場合現状の構成をオールメタルに変えても融点の高いフィラメントであればギリギリ押せそうな感じです。

この手の問題の対策として、バレルの上部にだけPTFEチューブを入れて熱伝達を遅くするという手法がAfinia/Zortrax系のホットエンドで行われています。

ではどこまでPTFEチューブを入れることができるかというと、PTFEの連続耐熱温度に対し少し余裕をみて240℃までの温度分布がどうなっているか確認してみます。おおよそバレルの中央までです。冷却ブロックの直下のM6三種ナットより上であればPTFEチューブを設置しても問題なさそうです。

あくまでシミュレーションですので、パラメータ設定が間違っていたら元も子もありませんが、大体のイメージはつかめましたので、あとは上記の想定でPTFEチューブ入りのバレルを製作して、実機に実装して試験してみます。

試験は機材の都合から当分先になる見込みです。

~2016年4月8日追記~

Fusion360における熱解析は現時点で対応できるのは自然空冷のみになります。強制空冷を考慮したシミュレーションはCFD(熱流体解析)がないとできません。ですが、ヒートシンクの強制冷却面の荷重に熱伝達を指定することで疑似的に強制空冷による放熱を設定する事ができます。

Fusion360のフォーラムに上記の内容の投稿がありましたのでシミュレーションに反映させてみました。

ヒートシンクの加重に熱伝達を設定して疑似強制空冷にした場合の解析結果はこちらになります。

ノズルを280℃に上げるためにはヒーターの発熱が26Wまで増えました。

冷却ブロックより上が大分冷えましたね。PTFEの連続耐熱温度に少し余裕を見た240℃になるのは自然空冷でのシミュレーション結果と変わらずバレルの中間ぐらいです。意外とバレルから上は熱が拡散して冷えている様子です。

~追記終わり~

OVK01 積層厚0.05mmの追試 [OVK01]

先日印刷したサッフォ像(450%サイズ)ですが、フロー量を変えて印刷してみました。下から55mm分は時間の都合でカットしてうなじから上のみを印刷しています。(Advanced-Quality-CutOffObjectBottom=55mm)。

http://www.thingiverse.com/thing:105551

私がサッフォ像に惹かれる理由が何となくわかった気が、、、実は私はウナジスキーです ´・ω・`

アップスタイルの髪につきだされたうなじ。 イイデスネー

と、個人的な性癖の暴露はここまでにして、、、、

印刷条件はCura15.04.04 ノズルサイズ0.4mm 積層0.05mm infill30% infilloverlap 0% 壁厚1.2mm 印刷速度 infill 60mm/s innershell 40mm/s outershell 20mm/s フロー100% VerbatimABSφ1.75mmシルバー ノズル235℃ ベッド110℃ ラフト有り(だけどパラメーターの調整わすれてほぼ意味が無い、、、)です。先日の印刷においてフローレートを90%にしていた理由ですが、先日の記事のコメントでも説明していますが、単純に初の0.05mm印刷だったので他の積層厚における印刷結果が良好だったフローレートをそのまま持ってきただけです。

両者を比較してみますとフロー90%の場合は積層ごとに色が微妙に濃淡に変化しているところ(圧着率が微妙に変わる所為でしょうか?)がありますが、フロー100%の場合は均一に印刷されていました。良い方向へ向かっています。

ちょっとしたパラメータの違いで結果が異なるとはいやはやFDM式は奥が深いです。

ちなみにフロー100%の場合は耳たぶがやや荒れます。これは鋭角の先端において、はみ出したフィラメントがノズルの先端に吊られて上にハネ上がり積層が安定しないためです。クーリングファンを導入する事によってどうなるか、今後の課題です。

積層ごとに濃淡がランダムに変化する件ですが、周囲環境の温度変化による違いを疑われるかもしれませんが、この時期は屋内型の石油ファンヒーターを温度設定22度で稼働させ、部屋全体を疑似的な恒温槽としているのでその可能性はありません。ちなみに屋内型の石油ファンヒーターを3Dプリンタの印刷中に稼働させると、臭いの元を燃やしてくれるためABS臭の充満がかなり抑えられます。石油ファンヒーターにダメージがあるかどうかはわからないですが^^;

~おまけ~

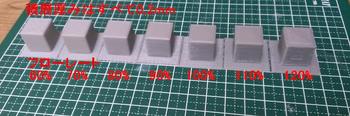

最近読んだマツダ関連の伝記本の中で「エンジン開発の常識にとらわれず極端にパラメータを振ってみろ」みたいな事が書かれていたのを思い出して、フローレートを極端に変化させるとどうなるかという実験をしてみました。

積層厚は0.2mmで60%~120%まで振ってあります。

積層厚0.2mmの場合やはり90%が一番見栄えが良いです。100%だと角を曲がった後の膨らみがやや大きいのです。(わずかな違いなんですけどね、、、) 80%になると天面に穴が開いて中が透けてみえます。110%になると壁面のはみ出しが多くなり光を当てる角度によってはメタボに見えます。120%になると壁面の崩壊がはじまります。

同じことを0.05mmでやってみるとどうなるか、、、時間が許せばやりましょう。

マツダみたいな大企業と違ってモデリングベースのシミュレーションなんてできないですからひたすら実験あるのみです。

OVK01 今更ながらのフィーダーのパルスレートの調整方法の紹介 [OVK01]

今更ながらのフィラメントフィーダーがフィラメントを1mm押し出すのに必要なステップパルス数の設定の仕方の紹介です。

smoothie互換ボードにおける config.txt でのパラメータは

extruder.hotend.steps_per_mm に該当します。

計算式は以下の通りになります。

steps_per_mm = 1 / [ (ドライブギアの歯の直径mm*π) / ( フルステップ数 * 分割数 ) ]

OVK01はフルステップ500の5相ステッピングモーターを使っており、モータードライバでの分割数の設定は100、ドライブギアの歯の直径は10.65mmなので式に当てはめて計算すると

steps_per_mm = 1 / [ (10.65*π) / 50000 ] = 1494.4126 となります。

ではこの値で実際にフィラメントを押し出してみましょう。

まずは、フィーダーに設置しているボーデンチューブを外して、継手の先端までフィラメントを手で引っ張り出します。

次にパソコンから制御ソフトを使って50mmほどフィラメントをロードする指示を出します。

フィラメントが出てきたらノギスで実測します。

48.84mmでした。指示した送り量の50mmに対して2.375%不足しています。

不足した原因ですが、ドライブギアの歯がフィラメントに食い込んで、計算上の直径よりフィラメントの送り出し位置が内側に小さくなった為です。

なので、現状の送り量に対して、2.375%パルスレートを増やします。

steps_per_mm = 1494.4126*1.02375=1529.9064

変更後も同様に50mmフィラメントをロードする指示を出して、長さを実測します。

ほぼ50mmになりました。今度は上手く行きましたね。

以上、フィーダーのパルスレートの設定方法でした。

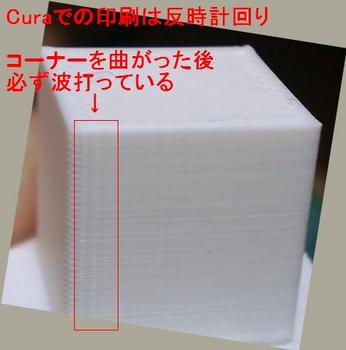

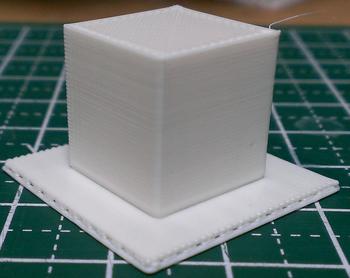

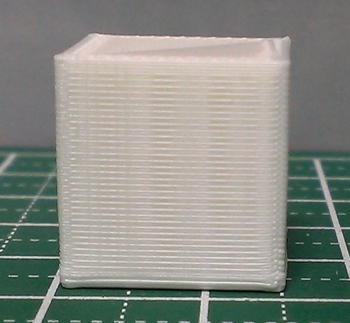

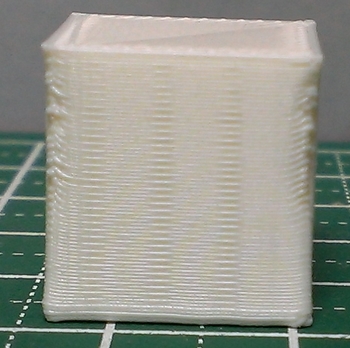

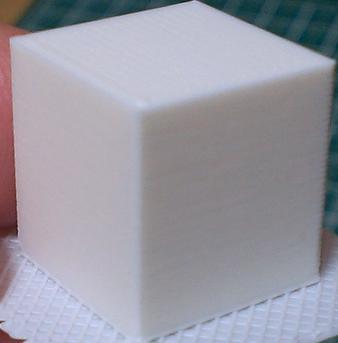

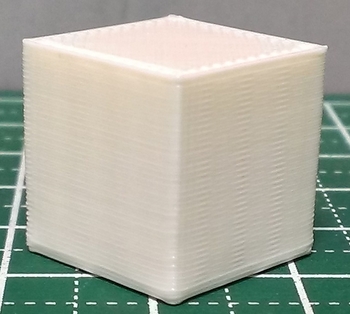

OVK01 クイズ~外壁造形速度の違い [OVK01]

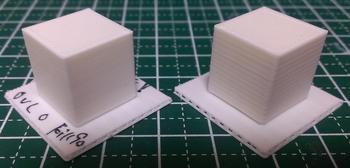

さて以下の2つのキューブは積層厚が0.2mmと0.1mmとちょっと条件が異なりますが、どちらが40mm/sで印刷したものでどちらが20mm/sで印刷した造形物でしょうか?

正解は↓にスクロール

正解は初めのキューブが40mm/sで次のキューブが20mm/sです。

直交型デザインの3Dプリンタにおいて、座標を0,Y→0,0→X,0という風に片側のモーターが急停止する方向へプリントヘッドを動かした場合、角においてY軸の位置を0に固定するのですが、慣性重量により完全に停止できずに微妙に揺れます。

その揺れがコーナー直後に残像の様に残り波打ちします。一般にバイブレーションやリンギングと呼ばれている現象です。実際に肉眼で見てみると光を当てる角度に気を付けないとわからないぐらいの僅かな波打ちなのですが、見る角度によってはものすごーく気になります。

筺体剛性が無い、直動パーツのすきま誤差が大きい、タイミングベルトの質が悪い(芯線が緩く伸びが大きいと振動の収束に時間がかかります)、ベルトテンションが適正に張られていない、フィーダー用のモーターがプリントヘッドに乗っているダイレクト型なのでヘッドが重たい、ヒートベッドが造形中に水平方向へ動いている(PurusaI3とか)のでそもそも慣性重量が大きい、といった具合に主にメカニカルな問題で発生します。

先日出力した kight remix さんをつかってよく観察してみましょう(クリックで拡大できます)インフィルもシェルも40mm/sで印刷しています。

エッジの立つ角にリンギングが出ていますね。

対策としてはメカニカルな問題をクリアしたうえで、ファームウェアによる補正に頼る、ソフトウェア制御によって慣性重量を下げるといった手法があります。

OVK01においてはメカニカルな対策は十分にやってきたつもりなので、今回は単純に造形速度を20mm/sに下げることにより慣性重量を下げるといった対策を取ることにします。

同様の対策はアルミシェルボディーで筺体剛性が高く、高品質な部品を使っているZortraxのスライサでもやっていることです。

では単純に造形速度を20mm/sに落とせば、、、、と行きたいところですが、それだと出力するのにとてつもなく時間がかかります。

ですが、見えないところ=インフィルやインナーシェルで少々発生するのは問題無いので、インフィルの造形>インナーシェルの造形>アウターシェルの造形と速度を可変すればいいのです。

ちなみに段階的に速度を落とすのは先日説明したヘッドスピードの変化に対する押し出し圧力のレスポンスの遅延による影響を極力出さない為の措置です。

以上を踏まえて Sappho's Head を450%サイズで出力してみます。

http://www.thingiverse.com/thing:105551

印刷条件はCura15.04.04 ノズルサイズ0.4mm 積層0.05mm infill30% infilloverlap 0% 壁厚1.2mm 印刷速度 infill 60mm/s innershell 40mm/s outershell 20mm/s フロー90% VerbatimABSφ1.75mmシルバー ノズル235℃ ベッド110℃ です。

以前の設定ならもみ上げあたりにリンギングが出るところですが、綺麗に抑えられていますね

あごの下のオーバーハングにできてしまったもじゃもじゃをお掃除して撮り直し

最後スマフォカメラでなくでちゃんとしたデジカメを使って少しボケ気味に写りの良い角度で撮り直したもう一枚

なんかフィギュアを愛でる人の気持ちがちょっと分かってきたような気が、、、^^;

これでまた一歩打倒Zortraxへ一歩近づいたでー

ただし下から覗いちゃだめよん。

印刷にかかった時間は6時間17分でした~

~2016年3月30日追記~

今回のCuraの設定値についてさらっと解説します。

積層厚:0.05mm → Zortrax越えを目指すに当たり、Zortraxではできない設定値にしました。フィギアを出力する用途以外では設定することは無いかと。

印刷速度:infill 60mm/s innershell 40mm/s outershell 20mm/s → 外壁ループの最外と内側とインフィルの印刷速度を分けています。これについては下の外壁1.2mmの項目で説明します。ちなみに積層厚0.05mmだと60mm/sの印刷速度ではカスレます。が、インフィルなので少々崩れても良しとしています。40mm/sぐらいだと安定して描けます。

壁厚:1.2mm → 外壁ループを3周させるための措置です。CuraのスライサはZ軸リフトとした次に外壁ループの内側から外側に反時計回りに書いていって最後にインフィルを埋めてZ軸リフトという繰り返しのパスを描くのですが、外壁の最も外側を20mm/sでリンギングが出ない様に綺麗に描くにあたり、インフィル→Zリフト→外壁ループの内側→外壁ループ外側と徐々に印刷速度を落としていってノズル内圧を徐々に下げることによってフィラメントの射出量の安定を企てているつもりです。外壁ループの一番内側はいわば捨てループです。

これでZortraxのスライサ風味に近付けたつもりです。( http://ginger-soft.blog.so-net.ne.jp/2016-03-24 を参照)外壁ループが3重になりますが、インフィルを外壁と同じ速度でゆっくり描くよりかは大幅な印刷時間の短縮ができます。外壁厚が増えた分の影響がどう出るかはは大型のオブジェクトを印刷してみないとわかりません。おそらく収縮による影響が2重ループの外壁より、顕著にでるのではないかとおもわれます。

~追記終わり~

OVK01 VerbatimABSシルバーフィラメント [OVK01]

以前に購入して放置していた Verbatim の ABS フィラメント シルバー色 を開封しました。

一般的に印刷が難しいと言われる純白色フィラメントとの違いを確認するためです。

15mmキューブばかりじゃ面白くないのでたまにはフィギュアを印刷してみることにしました。

サポートなしでも印刷し易いという knight remix さんです。印刷に確保できる時間の都合から75%サイズで出力ています。

http://www.thingiverse.com/thing:763361

まずはラフトから

定着が良いですね

第一層目

続いて土台。地面に刺さった剣も接地面が少ないのに良く立っています。

下おっ◎い印刷中。

糸引かない、垂れない、ダマにならない、積層はみ出ない、オーバーハングも元データが良い所為か綺麗に出る、、、なんじゃこりゃ~ぜんぜん扱いやすい!

3時間10分で完成! サポート無しで印刷できるデータなのにサポート指定してゴミがついてしまったのは勿体ないw

印刷条件はCura15.04.04 ノズルサイズ0.4mm 積層0.1mm infill30% infilloverlap 0% 壁厚1.2mm 印刷速度 40mm/s フロー90% VerbatimABSφ1.75mmシルバー ノズル235℃ ベッド110℃ です。

最後にピンセットで少し掃除して綺麗にした印刷物の写真をブログにアップロード可能な容量いっぱいで保存したのを置いておきます。

肩から上になると冷却時間が足りずに少し角が丸くなったりところどころダマが付いていますが、純白フィラメントだともっと練った様な感じで崩れるので全然おkです。

結論。 Verbatimといえど

純 白 フ ィ ラ メ ン ト は 買 っ て は い け ま せ ん

OVK01 ガントリーサポートプレートの製作 [OVK01]

講習を受けた翌日に製作に掛かるのがGingerale&Softcreamクオリティw

というわけで、日曜日の午前中にデータを作って、午後からCorelDrawの体験版でDXFがちゃんと読み込めるか確認してから夕方には設備を予約して、その日のうちに出力して帰ってまいりました。

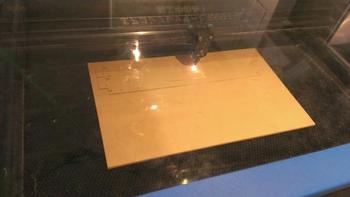

Maker'sBaseにてLC2講習受講後に使えるようになる大型のレーザーカッターはこちらです。

最近すっかりTrotecさんに押されて影が薄くなってきているUniversalレーザーさんの大型レーザーカッターです。

60Wレーザーで800x450mmまで切断できます。

この機械でクラレのコモグラス(押しだしアクリル板)の5mm厚を切断加工します。

目的のブツの加工に入る前に、レーザー光のスポットサイズに起因する寸法の痩せを確認するために小型の勘合テストパーツを切断加工します。

組んでみました。

図面上の線から0.15mmぐらい余分に切り取られて痩せるので、その分切断するラインを図面上で外側に持っていきます。つまりはレーザーがコモグラスを削る幅は約0.3mmということになります。

修正後はバッチリ勘合しました。レーザー光の焦点の違いでぴったりくっつけると直角から若干斜めに交差します。これはレーザーカッターの仕組み上避けられない症状なので仕方が無いです。

勘合テストをもとに、図面上で噛み合わせ箇所にそれぞれ0.15mm幅分の身を増やす修正を加えたら、いよいよ本番の加工です。

はじまったら終わるまで後は天に祈るのみ。切断距離約1600mmのプレート一枚が約6分で切りだされます。

2種のプレートを切りだして仮組みした姿がこちら

勘合箇所が若干きつめに出ましたが、押し込めば嵌るの感じです。無理やり押し込むとストレスで後日突然パキンと割れることがあるらしいので、少し加工が必要かもしれません。思い切って溶剤で溶かしてストレス解放しつつくっつけるのもアリかも

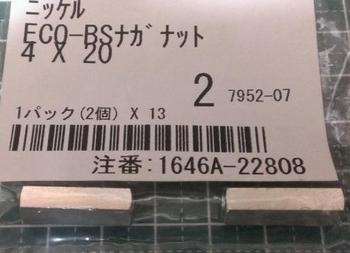

注文したネジとナットが届いたらOVK01へ組み込む予定です。

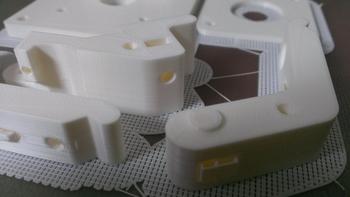

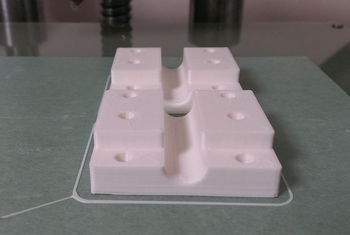

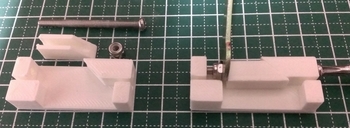

OVK01 スペアパーツ印刷 [OVK01]

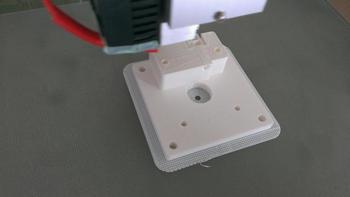

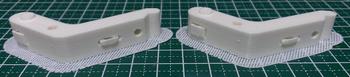

転ばぬ先の杖でOVK01用のスペアパーツを印刷しています。

印刷条件はCura14.01 ノズルサイズ0.4mm 積層0.2mm infill30% infilloverlap 0% 壁厚0.8mm 印刷速度 40mm/s フロー90% VerbatimABSφ1.75mmホワイト ノズル235℃ ベッド110℃ です。

無機質なパーツはそこそこ綺麗に出るんですよね。

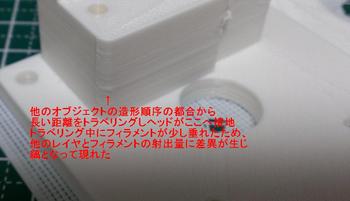

と、綺麗な面ばかり見せても何も得るものは無いのでちょっと失敗している個所を紹介します。

別のパーツから長い距離でトラベルしている間にフィラメントが少し垂れて射出量が変わった直後に外壁を描いた為、他のレイヤーとの違いが生じてしまった例です。Curaは外壁(2層の場合は内側→外側)→infillの順で埋めていきます。影響が和らぐように3重壁ぐらいにした方がいいのかな~

と、ここで話を別方向へ展開させますが、ここら辺の処理はZortraxのスライサが上手ですよね。

ネットに転がっている動画を見る限りでは四角い面を造形する場合、造形順序と速度の変化は以下の図の様になっています。

基本的にZortraxのスライサは外周は20mm/sぐらいでゆっくり綺麗に描いて、人の目には触れないinfillは速度を上げて40mm/sぐらいで描いています。

ヘッドの速度差が生じるということは、もちろんフィラメントフィーダーの押し出し速度も変わります。

フィラメントの押し出し速度が急激に変化した場合、フィラメントの射出量がヘッドの移動速度に対して適正な量に安定するまで若干のタイムラグが生じると思われますが、そのフィラメントの射出量が安定していない時間帯の造形はinfillで行うといった事をしています。

箇条書きすると

・Zリフトして次の層の造形開始

↓

・外壁と同じ20mm/sでinfillを少し描く(射出量の安定を待つ)

↓

・射出量が安定したら外壁を描く(この間20mm/sを維持)

↓

・外壁を描き終わったら速度を40mm/sに上げてinfillを描く

↓

・infillが描き終わったらZリフトして速度を20mm/sに落とし次の層のinfillから描き始める(射出速度が40mm/s対応から20mm/s対応に落ちるが、しばらくの間40mm/s対応で押し出していた勢いが残り、太めに線が出るので、infillを少し描いて射出が安定するのを待つ)

↓

以下ループ

となっています。

Zortraxの造形が綺麗な理由はこういったところにもあるのかと感心した次第です。

似たようなことをフリーのスライサーでやろうとすると、infillとshellの造形速度は同じにして、造形順序をinfill→shellの順に指定する必要があります。それができるのはslic3rかな?

いい加減Curaは卒業してslic3rを試してみないとね~ ´・ω・`

~2016年3月27日追記~

ZortraxM200のスライサのパスの件ですが、どうやら上記の様でない場合もあるみたいです。

・外壁ループの外周を低速で印刷

↓

・外壁ループの内周を中速で印刷

↓

・インフィル(ななめ0,0→X,Y方向)を高速で少し印刷

↓

・外壁ループの外周と内周の間?を高速で印刷(移動のパスとして外壁ループを使っているだけかも?)

↓

・インフィルの残り(ななめX,0→0,Y方向)を高速で印刷

↓

・Zリフトして最初に戻る

インフィルの設定によってパスを変えてきているのかなぁ、、、謎です。

ただ一つ確実に言えることは外壁ループの最外周の印刷はめちゃ遅い!です。

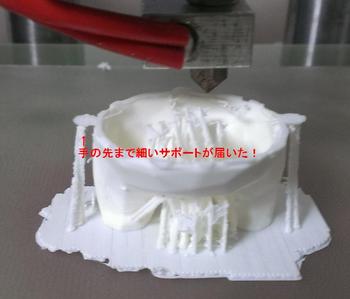

OVK01 締め付けチューブ継手導入後の初印刷 [OVK01]

締め付けチューブ継手導入後の初印刷として、以前印刷した熊本熊を同条件で印刷します。

ただし、造形面の材質が和紙マスキングテープからポリカーボネートシートへと変わった事により、ヒートベッドの温度を90℃→110℃に変更しています。

印刷条件はCura15.04.4 ノズルサイズ0.4mm 積層0.1mm infill30% infilloverlap 0% 壁厚0.8mm 印刷速度 50mm/s フロー90% VerbatimABSφ1.75mmホワイト ノズル230℃ ベッド110℃ です。連続印刷時間の制限からオリジナルのサイズに対して50%の大きさで印刷しています。

造形し始めにおいてまず違いが出ました。

ヘッドが空中を移動する際の無駄なフィラメントの排出が抑えられたため、サポートの造形が前回より綺麗です。糸引きも減ったので、ヘッドが着地したあとの造形もちゃんと繋がっています。

今回の最大の山場はココです。

オリジナルデータで追加されていた細いサポートの棒が手の先まで届いて手先が崩れず無事に造形されました。

あとはお腹から肩にかけてのボロノイが途切れずに印刷できましたね~といったところ。

ノズルの穴径に対してボロノイの棒に十分な太さが無いので、縦に細長くなると長になるとノズル先のs接地面積が少なくなり、積層分のフィラメントの定着が崩れてダマになってしまいます。そこは前回と変わりませんでした。一般に純白のフィラメントは粘りが強いとされているので、色違いのフィラメントで試してどうなるのかと、造形物の冷却ファンを導入してどうなるかが課題ですね。

お腹の中の頭頂部へ繋がるサポートは糸を引きながらも何とか完走。前回はダマに引っかかって一部崩壊したので少し前進しました。

お腹の中から取り除いたサポートはこちら

ノズル径の幅のまま上まで積みあがってサポートとして機能しました。

先日の作業はフィーダーを作り変えたり、ヘッドを分解してチューブを接続したりと、大がかりで大変でしたが、結果として得られた事は些細な変化です。

ですが、制御はデジタルだけど出来上がるものはとってもアナログチックなFDM式の3Dプリンタでの印刷では、こういった些細な事象が複雑に絡み合って造形物を作り上げるので、おろそかにはできません。

本日のまとめとして、サポートを取り除いて掃除した後の姿がこちらです。

上の造形を見る限り、まだまだ思うところがあるわけですが、そこは手持ちの機材や材料を用いての改造ではおそらくどうにもならないので、OVK01の改造はしばらく様子見です。

ところで話は変わりますが、以前GT2のバックラッシレスプーリー(BLP仕様)をご紹介したの事を皆さん覚えておられますでしょうか?

あれからメーカーに見積もりをお願いしたりと手を尽くしましたが、20Tで軸径がφ5の場合はホーローセットを埋め込む箇所(ボスカットって言うのでしょうか?)のボス径が軸径に対して小さすぎるため規格外(ホーローセットのねじ山がほとんどかからない)という事で見積辞退ということになりましたとさ。軸径φ5mmの場合は仕様上やはり27Tからということになりそうです。

続きは治具を用いた水平軸の軸間調整と回転軸の保持パーツの強化が済んでから、バックラッシの計測して、その結果をみて再び手を出すか考えるとします。

OVK01 ボーデン型フィーダーにおけるチューブ継手について [OVK01]

先日の記事でもお伝えしたボーデン型フィーダーにおけるワンタッチチューブ継手の悪い点をおさらいしましょう。

上の写真で解説している通りですが、チューブと継手が完全に固定されていないため、ドライブギアがフィラメントを押し出すトルクが継手とチューブの接続箇所で逃げます。これを当ブログではワンタッチチューブ継手の「ルーズフィット問題」と称しています。

このような状態が何故問題になるかというと、上記の様にフィラメントの押し出しトルクが逃げる場所があると、ドライブギアを回すモーターに必要以上の負荷がかかることはもちろんですが、逃げたトルクがフィラメントの押し出し速度が不連続な個所でスライサが意図していないフィラメントの押し出しトルクとして現れ悪さをするからです。リトラクトで対処しようにもリトラクトに必要な距離が長くなりがちで、印刷時間に影響します。

今回はこの問題を解決するためにボーデンチューブを改造しました。

用意するものは

・真鍮製M4長ナット(20mm)

・PTFEチューブ2種類(外径6mm/内径4mm、外径4mm/内径1.8mm)

・内径φ4mm用締め付けチューブ継手

です。

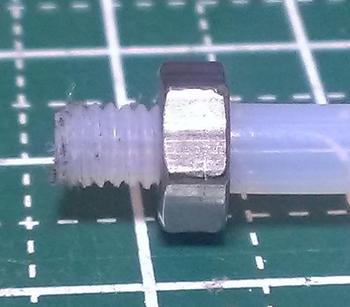

まずはM4の長ナットをM4→M6メスオス変換へと改造します。

これを

こうして(平やすりで削りますた。卓上旋盤がほしい、、、

こうじゃ!

対角7mmの長ナットを外径φ6mmに削ってダイスでM6ナット化する間に、締め付けチューブ継手に対応させたフィーダーの土台を印刷します。

その間さらに、PTFEチューブの先端をダイスでM4に加工します。

タダでさえ滑るし切削性が悪いPTFEチューブはセンターを出すのが難しい、、、3度目の正直で何とか納得できる状態に削れました。PTFEチューブは握って回そうとしても滑るので事前に3M/343マスキングテープを巻いておくと良いでしょう

フィーダーパーツが 印刷できたらPTFEチューブの両端をそれぞれ加工します。

締め付けチューブ継手側は、内径1.8mm外径4.0mmのPTFEチューブを、短くカットした内径φ4mm外径φ6mmのPTFEチューブと接着して、継手との勘合を確保します。

今回はついでにドライブギアで押し出したフィラメントがガイドとなるPTFEチューブにすぐに挿入されるようにひと手間加えました。

フィーダーに取り付けた様子がこちら

ちなみに上記の材料の紹介でさらっと流していますが、今回PTFEチューブの内径を1.8mm化してあります。これでフィラメント径が不安定な安いフィラメントが使えなくなったのですが、さらなる印刷品質の向上を目指して妥協はできません。

試しにノズルを加熱して、フィラメントを手で押し込んでみましたが、今までの押し込みに必要な力を10とすると、今回の改良をしてからは3ぐらいで済んでいます。今までいかにドライブギアの性能に助けられていたかと改めて感じるのでありました。

改良が終わったのは先ほどですのでテスト印刷がまだできませんが、後日ボロノイ形状のオブジェクトを出力してみて違いが出るか確認してみたいと思います。

ちなみに皆さんにおかれましては上記のような面倒なことはせず、Ormerodで使われているダイレクトタイプのチューブ継手をAliexpress等で購入して対策されるのが一番手頃だと思われます。(情報提供元ichibeyさまm(_,_)m)

Ormerodのダイレクトタイプの継手とはなんぞやと思われる方は以下のリンクを参照ください。

以下はOrmerodにおけるチューブ継手の組み立て手順書です。

https://reprappro.com/documentation/ormerod-2/hot-end-assembly/

ご参考までに。

OVK01 締め付けチューブ継手 [OVK01]

先日のこちらの記事

http://ginger-soft.blog.so-net.ne.jp/2016-03-03

で紹介した外径φ4mm-内径φ2mmの締め付けチューブ継手についてですが、フェルールといってチューブの内側に挿すテーパーがかかった筒の内径が1.75mm以下なので使い物になりませんでした、、、orz

左が内径φ2mmチューブ用で右は!?

と、こんなこともあろうかと内径φ4mmチューブ用の締め付けチューブ継手(右側)も同時に買っておきました。^◇^

こちらは穴の内径がφ2.5mmありますのでフィラメントが通過できます。

これに内径φ4mm外径φ6mmのテフロンチューブを指して

さらに内径φ2mm外径φ4mmのテフロンチューブを挿して接着してナットを締めれば

機能的にガタの無いチューブ継手が実現できます。継手の穴の内径がφ2.5mmですが、短い距離ですので悪さはしないでしょう、、、、

2種類のPTFEチューブ同士は接着面を荒して406接着剤&770プライマーで接着すればおkでした。凄いぞ406&770!!!

フィーダー側はこれで良しとして、スペースの無いホットエンド側はどうするつもりかというと、対角7mmのM4長ナットを買ったので、コレの外側半分の長さをダイスでM6ネジ加工すれば良いんでない?という算段です。

こちらにも406接着剤と770プライマーを使います。

これにてメンテナンス性を維持したまま、ボーデンチューブのルーズフィット問題が対策できるはずです。

内径φ4mmの締め付けチューブ継手の反対側の構造が変なのでその対策が必要ですが、、、´・ω・`

なんでこんな大穴があいているのだろうか、、、 ´・ω・`

OVK01 クイズ~積層ピッチの違いによるブリッジの造形について [OVK01]

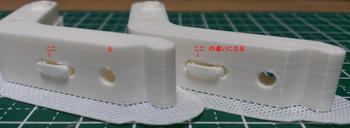

OVK01において積層ピッチを変えてフィーダーのフィラメント抑えレバーを出力してみました。

印刷条件はCura14.01 ノズルサイズ0.4mm 積層?mm infill100% infilloverlap 0% 壁厚0.8mm 印刷速度 40mm/s フロー90% VerbatimABSφ1.75mmホワイト ノズル235℃ ベッド110℃ 造形面サポート:PCシートです。

積層ピッチは0.2mmと0.1mmの設定をしました。さてどちらが積層0.1mmの造形でしょうか?

ヒント:積層方向に中間ぐらいの箇所のサポートがはみ出て印刷されている穴の天面の印刷品質に注目

正解は↓にスクロールしてご確認ください。

正解は左のパーツが積層0.1mm厚のパーツでした。穴の天面のブリッジの造形が荒れているのが確認できますでしょうか?

ブリッジ箇所でサポートと造形面が接触する間隔が長い場合、積層厚がノズル排出口のサイズに比べて半分未満になると、ブリッジして中空出力となったフィラメントが途中で切れてしまい穴の天面が荒れる場合があります。

ABSフィラメントでメカニカルなパーツを中空出力する場合は、

・積層ピッチをノズル径の半分以上にする

・サポートを増やしてブリッジとノズルが接触する間隔を短くする

・ノズル径の大きなノズルを使って(たとえばφ0.5mm)排出されるフィラメントの量を増やす

といった方向で調整すると良いと思われます。

サポートで支えきれないブリッジ構造を印刷する場合は積層厚を増やして、フィラメントの排出量を増やし、フィラメントが途切れない様にすると良いという造形例でした。

~

スライサにてブリッジを出力する際は一時的に排出量を増やすとかいった設定ができるといいのですが、調べた限り無さそう、、、

2016年3月15日追記~

Slic3rの[advanced]-[flow]-[bridge flow ratio]がその機能に該当するそうです。

以下はyamanchu氏のslic3r日本語マニュアルの該当箇所へのリンクです。

http://yamanchu.guhaw.com/slic3rsetting/print_settings_advanced_flow#Bridge

多夢さんご指摘ありがとうございました。

追記終わり~

OVK01 ポリカーボネートシート [OVK01]

ichibeyさんのブログの記事「3Dプリンタのベッドに貼るシートの話」の中で出てきたポリカーボネート製の防犯フィルムを導入してみました。

http://ichibey.exblog.jp/22485316/

2種類のサイズが売られているのですが、大きめサイズを購入して4等分したらOVK01用にちょうど良い大きさでした。

http://www.monotaro.com/g/00125827/

Verbatim白ABSにおいては印刷始めのシートへの定着が少し甘いのでヒートベッドの温度は110℃に設定しています。

ラフトが少し浮き気味の場合は1stレイヤーがノズルからはみ出すぐらいの勢いのところまでシートとノズルのギャップを狭めると良いと思います。

良い感じの設定ができるまでは、密着が甘くイマイチだな~と思っていましたが、ちゃんと定着できるようになってからはバッチリくっつくし、剥がす時は一気にぺリット剥がれるしとても扱いやすいです。

もしかすると、印刷を繰り返して面が熟れる?までは密着が甘いのかもしれません。最初に脱脂するのを忘れていたのでそのせいかもしれません。

印刷が終わってすぐに綺麗に剥がせて印刷面のメンテ無しで次の印刷が始められるので、続々と印刷ができます。

パーツの印刷が終わったらラフトの端をピンセットでつまんで少し浮かして、プラスチックヘラを差し込めばサクッと剥がれます。

今日半日でコレだけ出力しました。

ichibeyさんの知見に感謝感謝ですm(_,_)m

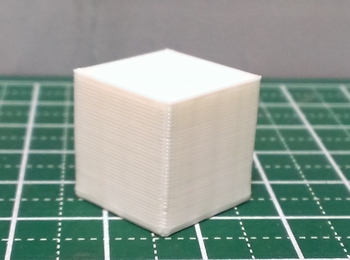

OVK01 クイズ~印刷結果の違いについて [OVK01]

さて、以下に2つの15mmキューブがあります。両方とも同じプリンターで出力しましたが、右のキューブは左のキューブに比べてかなり縞々ですよね?

さて、原因はなんでしょう? ↓正解はスクロールしてみてください。

正解は「ノズル温度の安定度」でした。

左のキューブを出力した時は+0~-1℃の安定度、右のキューブを出力した時は1分の毎に±4℃と温度が遷移し安定しない状態でした。

なぜそんな状態になったかというと、先日のオートPIDの設定がどうも現実とマッチしておらず、温度が不安定になっていたからです。オリジナルの設定の方が安定していたので元に戻しましたとさ。PID制御値についてはもう少しちゃんと勉強しないと、、、

温度制御の安定度でも印刷結果が変わるよ~という失敗例でした。

OVK01 フィーダー印刷し直し [OVK01]

OVK01用にパーツをモデリングしていたら、室内に突然乾いた「パキンッ!」という破裂音がOVK01の方から聞こえてきました。

印刷中ではなかったのが幸いですが、何事かとよくよくしらべてみると、フィーダーのフィラメント抑えのアームがバネの圧力に負けてボッキリ折れていました。

PRN3D購入当初に買った安いABSフィラメントで作ったこのアームですが、フィラメントは室内でつるしっぱなしにしていた所為かもしきは四季の経過によるストレスからか昔に比べて劣化して変色しています。

それでも印刷はできるものですから構わずに使っていたのですが、このような事態になるとは今後は応力の架かる用途にはこのフィラメントは使えそうもありません。

OVK01が稼働し始めてからはPRN3Dはほとんど動かしていないので、劣化したこのフィラメントはそのうち廃棄する予定です。

気を取り直して予備のアームをOVK01に取り付けて、予備のアームが壊れないうちにOVK01にてVerbatim様でアームを出力し直します。

今度のアームは強度重視でinfill100% & 積層厚0.1mmで印刷しました。(ベースプレートは積層厚0.2mmでinfill30%です。)

これでしばらくは安心できます。

フィーダーはそのうちメタル化します。たぶん。

~理想のノズルについて~

ebay.comにてZortraxM200の交換用ノズルが売られているのですが、おそらくはオリジナルをリバースエンジニアリングしたと思われる丁寧な図面が付いています。

http://www.ebay.com/itm/231570675354

http://i.ebayimg.com/images/g/wxoAAOSweW5VX5lL/s-l1600.jpg

それを見てみるとノズルの穴は排出口からそれぞれ

φ0.016inch=φ0.4mm

φ0.067inch=φ1.75mm

φ0.138inch=φ3.5mm

となっていました。

φ3.5mmの穴には以下の様なステンレス製のヒーターブレークが刺さる事になります。

http://ja.aliexpress.com/item/PTFE-tube-Upgrade-Thermal-Barrier-Tube-for-Zortrax-M200-3D-printer-parts-Zortrax-stainless-steel-heater/32604174721.html

つまりはこれって熱伝導率と熱容量の差を利用して融ける量を最小限にしているってやつですよね?

ノズル口直前の部屋?の直径もφ1.75mmに設計されているので余分に融ける事もなく、レスポンスが良くなるはずです。

ヒーターブレークの中心の穴径もおそらく専用フィラメントに合わせて極力小径の穴があいているはずです。

Zortaxのホットエンドって本当に良くできていますよね。

ヒーターブレークとヒーターブロックはセンターロックのナット締めではなくプレート&2本のネジで確実に留めていますし、各接合面が丸穴と筒なのでねじ込み式と違って熱伝導が確実です。

また、ヒートブレークの長さも最小限の長さに押さえられており、ヒーターブロックのすぐ上がヒートシンクなのでフィラメントの融ける量も最小限で済みます。

フィラメントが融ける量が最小限に抑えられてるということは押し出しの圧力も少なくで済みます。

最近のV2バージョンではヒーターブレークにPTFEチューブが使われてはいますが、おそらくヒートシンクによるクールダウンの効いているヒーターブレークの上部だけです。

このPTFEチューブは滑りを良くするというよりかはヒーターブレークの上部でフィラメントへの熱伝達を減らし、余計な熱をフィラメントに伝えないために使われているのだと思われます。

AliexpressでM200のホットエンド一式のパチモンが売ってるんだよなー 気になるなー

OVK01 ワンタッチチューブ継手について ~ その2 [OVK01]

先日のワンタッチチューブ継手の記事に ichibey様からコメントを頂きました。

「Reprap Ormerod にワンタッチ継ぎ手でない継手が使われている」とのことでした。

ebay.comにてOrmerodのホットエンドセットが売られているのでそのイメージ図を確認してみると

http://www.ebay.com/itm/221710996163

Ormerod の継手には雌ネジが切られており、そこにチューブをねじ込むみたいです。

~2016年3月7日追記~

組み立て説明書の方が実際の加工手順が図解されていて分かりやすかったです。

https://reprappro.com/documentation/ormerod-2/hot-end-assembly/

~追記終わり~

( ゚∀゚) ピコーン! と閃いたので試しにM4のナットに外径φ4mmのPTFEチューブをねじ込もうとしてみましたが、そのままでは駄目でした。

タップ切れば良いのでは?とPTFEチューブ にタップを切ってみると樹脂チューブながらちゃんとタップは切れるし、ナットもねじこめました。

しかもナットをドン突きまで締めこむと良い感じでナットが固定されます。

ナットをM4の高ナットに変更して、高ナット押さえを3Dプリンタで作れば、、、、チューブ継手なんて買わなくて済む!?かも。

OVK01のフィーダーを作り直すついでに後日実験してみます。プリントヘッドの移動に対するチューブの回転→向きに寄ってはナットが緩む?に対しては、、、たぶん何とかなるはず!?

OVK01 ワンタッチチューブ継手について [OVK01]

でもこの手の配管機材はネジがインチサイズなのですよね。ドリルとタップも新たに買わなければなりません。

( ・_・)σ 【Ω】 ポチッとな ♪

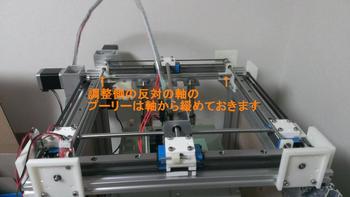

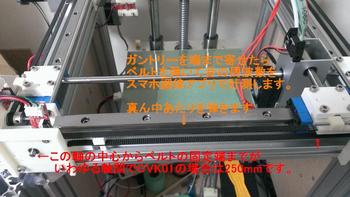

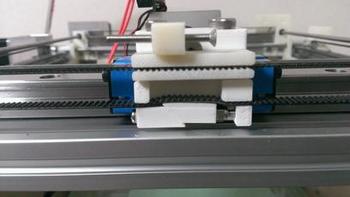

OVK01 ベルトテンション調整 [OVK01]

OVK01用のベルトテンショナーを作ったことですし、せっかくですのでメーカー標準の取り付け張力に調整します。

ゲイツユニッタアジア社製の6mm幅のGT2ベルトの標準的な取り付け張力Tは15.8N(メーカー張力計の資料より抜粋)です。

張力 T は以下の式で計算されます。

T=4*M*W*S*S*F*F*0.000000001

各パラメータの解説は以下の通りです。

M:ゲイツのGT2ベルトの単位質量Mは1.3g/mm幅*m長です。

W:幅Wは6mmです。

S:軸間SはOVK01の水平軸の場合250mmです。

F:固有振動周波数F(Hz)

よって T=4*1.3*6*250*250*F*F*0.000000001=0.00195*F*F

ここからベルトの張りを調整して張力Tを15.8Nに設定する場合に計測される固有振動周波数は

F * F = 15.8 / 0.00195 = 8102.5641

F = 90.0142 Hz となることが計算できます。

この固有振動周波数をスマホのギター調律アプリ:例えばAndroidアプリgStringsなどで計測します。

OVK01に限らず、6mm幅のゲイツのGT2ベルトをご使用の場合は上記のSの値(単位mm)だけを変更すればよいのでご参考まで

メーカー純正の張力計における周波数の計測方式とアプリの計測方式に何らかの違いがあれば通じませんのであしからず

計算式が違っていた場合もごめんなさい。

その場合でも各辺の張力を揃えるのにアンドロイドアプリは使えると思います。

以下は作業中に取った写真です。

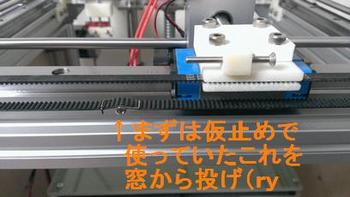

まずはお役御免となったトーションスプリングを外します。

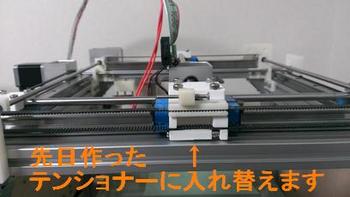

次に先日作ったテンショナーを装着

Ultimakerタイプは逆側の軸のベルトテンションが影響しない様に計測しない軸間のベルトはプーリーを緩めてフリーにしておきます。

ガントリーを端まで寄せたらいよいよベルトを弾いて固有周波数を計測します。

Androidアプリ[gStrings]でベルトを弾いた時に出る音の周波数を計測。90.0Hzまであと少しですね。

きっちり90.0Hzに調整して終了となります。ベルトはこれぐらい縮みました(もともと軸間を計算してベルトの歯数もきめているのでちょっとの調整で済みました)

さあ、皆さんも便利だけど反転時の急激なトルク変動で悪影響が出るトーションスプリングなんかとっとと捨てて正しいベルトテンションの調整をしましょう!

OVK01の場合はベルトの上下方向にスペースが無かったのでオリジナルのテンショナーを製作しましたが、thingiverseにて[belt tensioner]で検索をかければM3ネジナットで調整可能なベルトテンショナーが何個か見つかる筈です。

OVK01 製作費用について [OVK01]

途中までちゃんと計算はしていましたが、めんどくさくなって集計しなくなったので正確には分かりません^^;

フレーム:1.8万円

モーター&ドライバ:4万円

直動部品:7万円

金属プレート類:2万円

電熱系含めた電装系:2.5万円

エクストルーダー系:0.5万円

その他ねじ小物:1万円

---------------------------

合計:18.8万円ぐらいですかね~

モーター&ドライバと直動部品は中古品や新古品でそろえたので安く?抑えられましたが、新品で揃えるともっと恐ろしい結果になっている と思います。ちなみに新品だとモーター&ドライバ4組で12万円は必要です。

OVK01 ヒートベッドの温度をどれだけ下げられるか試してみました。 [OVK01]

OVK01にてABS印刷時にどれだけ温度を下げられるか試してみました。

ヒートベッドには相変わらず3Mの343マスキングテープを貼ってピット糊を塗っています。

15mmキューブをCura15.04.4でラフト付きで印刷してみました。

結果を申しますと

100℃ : OK!!

90℃ : OK!

80℃ : OK

70℃ : 造形途中にラフトの端がめくれた

60℃ : 造形途中にラフトが全部剥がれた

60℃でもラフトの印刷ができましたが、温度が低すぎると食いつきが甘くなる様です。ABS樹脂のガラス転移温度※と関係しているのでしょうね。ゴム状態が維持でき無くなって固体化して収縮が加わると剥げると思われます。

※ガラス転移温度とは(MiSUMiの技術講座):

http://koza.misumi.jp/mold/2009/04/405.html

というわけで80℃位までは下げられそうです。すこし余裕をみて今後は90℃で運用しようと考えています。

15mmキューブ続々量産中w

昨日のくま繋がりで熊本熊を出力してみました。

http://www.thingiverse.com/thing:1041665

を50%サイズで出力しています(よって貯金箱としては使えません)

サポート除去前

サポート除去後

頭部の積層具合はなかなかどうして綺麗です。

ですが、お腹のボロノイ部分の糸引きと欠損が酷いですね、、、

粘りと垂れが出やすい純白フィラメントの宿命なのでしょうか、、、

まだまだ調整せねばなりません。

印刷条件はCura15.04.4 ノズルサイズ0.4mm 積層0.1mm infill30% infilloverlap 0% 壁厚0.8mm 印刷速度 50mm/s フロー90% VerbatimABSφ1.75mmホワイト ノズル230℃ ベッド90℃ でした。

印刷には4時間10分かかりました。

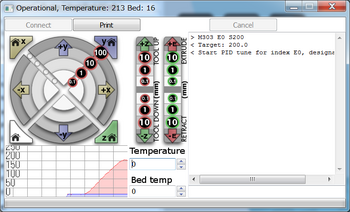

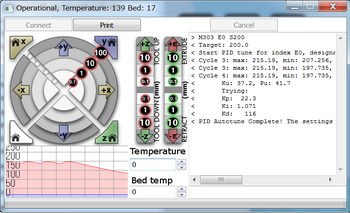

OVK01 smoothiewareにおけるPIDオートチューニングについて [OVK01]

smoothiewareにはヒーターのPID制御値を自動で演算してくれる機能があります。

やり方はとても簡単。

コマンドラインに以下のMコードを流すだけです。

>M303 E0 S190

【コマンド解説】

M303:PIDオートチューニングコマンド

E0:ノズルヒーターのID

S190:目標温度190度

Mコマンドを流すには、まずはCuraを立ち上げて適当なモデルを設定し印刷開始を指示します。

印刷オペレーションウインドウの右下のテキストボックスに上記のコマンドを打ち込みます。

目標温度付近まで温度が上がると、4回ほど値を上下させ最適値を探します。

S200で計測すると以下の値になりました。

Kp: 22.3

Ki: 1.071

Kd: 116

それぞれの値をconfig.txtの以下のパラメータに反映させます。

temperature_control.hotend.p_factor 22.3

temperature_control.hotend.i_factor 1.071

temperature_control.hotend.d_factor 116

以上smoothiewareにおけるPID値のオートチューニングと設定の反映でした。

最後に15mmキューブばかり出してもあれなので、比較的まるっこくて粗が目立たない某昼寝くまを印刷してみました。

(※一部に墨入れ加工とモザイクがかかっています)

印刷条件はCura15.04.4 ノズルサイズ0.4mm 積層0.2mm infill30% infilloverlap 0% 壁厚0.8mm 印刷速度 40mm/s フロー90% VerbatimABSφ1.75mmホワイト ノズル230℃ ベッド110℃ です。

OVK01 infillの軌跡を壁面から消したい [OVK01]

一昨日アップロードしたこちらの15mmキューブについて少し掘り下げます。

向かって右側の側面をみると1層おきに規則的なしましまが見えるのが分かりますでしょうか?

わかりやすいように赤線で囲ってみました。(左側の側面にも同様のシマシマがあるのですが、光源からの向きによる影の違いで写真に写っていないだけです。)

じつはこれ、infilの軌跡が壁面にうっすらと現れているンです。

外壁は2重線で構成しているのですが、その内側にinfillと外壁が線接触する個所があり、これが外壁にはみ出て上の写真のシマシマの原因となります。

この影響をなくすには Cura15.04.4 においてはメイン画面で、[ALT]→[Expert]→[Open expert settings..]を選択して、Expert configウインドウを表示します。 [Infill]の項目に[Infill overlap(%)]という項目がありますので、この値をデフォルトの「15」から「0」に変更します。[Infil overlap(%)]はその名の通りinfilが外壁にどれだけ食い込むかを指定するパラメータです。

設定変更後に印刷した15mmキューブはこちら

印刷条件はCura15.04.4 ノズルサイズ0.4mm 積層0.2mm infill30% infilloverlap 0% 壁厚0.8mm 印刷速度 40mm/s フロー90% VerbatimABSφ1.75mmホワイト ノズル230℃ ベッド110℃ です。

綺麗に消えましたね。

左端の角の凸凹は先日説明した、Zリフトによる影響なのですが、こちらを回避する設定はCuraからは弄れません。Slic3r等の別のスライサで設定を煮詰める必要があります。

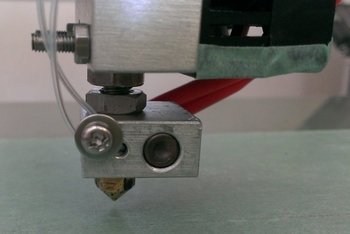

OKV01 絶好調で印刷中 [OVK01]

ホットエンドの熱が冷却用ブロックに想定以上に廻っている感じがするのでバレルをUltimaker互換の黄銅タイプからMK8用のステンレス中空 バレル(M6中空長さ30mm)に交換しました(熱伝導率はステンレス<<黄銅ですから)。併せて、先日購入した内径φ1.8mm(外径 φ4mm)のPTFEチューブをバレルに組み込みました。

バレルはM6の3種ナット2個で冷却ブロックとヒーターブロックをがっちり固定しています。こうするとバレルとノズルがずれてフィラメントが漏れるのを防いでくれます。バレルとノズルの合わさる面をやすりで削ってぴったり合わせるのも忘れずに~

組み立て途中の写真は撮り忘れました^^;

ヒーターブロックを外したついでにカプトンテープ留めしていた熱電対をネジ留すべく、ボール盤でΦ2.5で下穴を開けてM3タップを切ってネジとワッシャーで熱電対のリード線を固定しました。(熱電対を差し込んだ穴は外気温からの影響を避けるために何らかの方法で封止した方が良いかもしれません)

フィラメントに対する加熱状況を正確にモニターするために熱電対はヒーターとノズルの中間点に極力近い場所に設置しています。

φ1.8mmのPTFEチューブの効果のほどはいまいちはっきりしませんが、気持ちフィラメントの漏れが少なくなったような気がします(ぷらせぼーw)

いずれ、内径φ1.8mmのノズルを製作したら15mmキューブを出力して比較してみたいと思います。

さて、絶好調で印刷中とのタイトルを付けましたが、今現在は連続2時間の運転でも難なくこなせています。

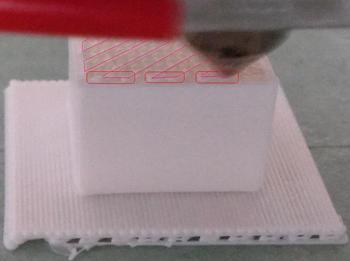

OVK01のガントリー機構のシャフトを保持するパーツが経年劣化で一部損傷してきたのでリプレイスするために出力してみました。

印刷条件はCura15.02.01 ノズルサイズ0.4mm 積層0.2mm infill30% 壁厚0.8mm 印刷速度 40mm/s フロー90% VerbatimABSφ1.75mmホワイト ノズル230℃ ベッド110℃

印刷面のレベル調整もバッチリなのでラフト無しでもぜんぜんOK!オートレべリングなんていらないやい(負け惜しみ

しばらくはOVK01とPRN3Dのリプレイス用のパーツの出力で稼働率を上げつつ、印刷中の様子を見て印刷パラメータの調整をしていく予定です。

OVK01 印刷パラメータ調整 [OVK01]

印刷パラメータ調整のため、相変わらず15mmキューブを出力中

Cura15.02.01 ノズルサイズ0.4mm 積層0.2mm infill40% 壁厚0.8mm 印刷速度 40mm/s フロー100% VerbatimABSφ1.75mmホワイト ノズル235℃ ベッド110℃

こっちの角は大丈夫だけど

こっちの角はぐだぐだ

上半分は角でZ軸が0.2mmリフトした際に、フィラメントがノズル先端からあふれ出ていたのが積み重なり、羽状になって上に伸びた為、角が崩れました。(このピュアホワイトのフィラメントは粘度が高くノズルに引っ張られやすいという影響もあります)

側面にはみ出した線が見受けられるのはフローもしくはinfillの量が多く、外壁に影響を及ぼしているものと思われます。

よってパラメータを以下の様に修正しました。

Cura15.02.01 ノズルサイズ0.4mm 積層0.2mm infill30% 壁厚0.8mm 印刷速度 40mm/s フロー90% VerbatimABSφ1.75mmホワイト ノズル235℃ ベッド110℃

うん。良い感じです。

ですが、別の角をみるとちょっとはみ出しが目立ちます。それも1層飛び飛びで。

原因ですが、Z軸がリフトされる場所に関係があります。Curaのスライサは手前の角と右奥の角で外周を書き切った後に交互にZ軸をリフトしているのですが、リフトの際に糸引き状に少し垂れたフィラメントがそれぞれの角において、1層ごとに影響を及ぼしているからです。

対策としては、壁の厚みを増やす、Z軸のリフト箇所をランダムにする、Z軸のリフトはInfil側で行う等が考えられます。

それらの設定に対応したスライサーが必要です。

OVK01 ベルトテンショナーの製作 [OVK01]

OVK01用のベルトテンショナー作りました。

スペースの関係からベルトに対して垂直にネジを締めるタイプのテンショナーが使えなかったため、平行方向に締めると楔がずれてテンションが架かる構造としています。

M3x40のネジとM3のナイロンナットが必要です。

ナイロンナットはミニレンチで固定して締める必要があります。

久しぶりにthingiverseにアップロードしました。

http://www.thingiverse.com/thing:1354441

需要は無いと思うけど´Д`

楔の溝は一応φ3.2mmで設計していますが、ネジの回転に引きずられてずれる場合は溝を少し拡げた方が良いです。

OVK01 備忘録:部品購入先 [OVK01]

http://ebay.com

小嶋技研(参次元工房):MK7ドライブギア、φ0.4mmMK8ノズル

http://store.shopping.yahoo.co.jp/3jigenkoubou/

村上電業:ガラエポ板

http://murakami.mods.jp/cart/epoxy002.php

ITショップエトセトラ:コントローラー(MomoinololuM3)

http://itcorp24.cart.fc2.com/

FA機器.com:中古機械部品、中古電源

https://fakiki.com/

SUS:アルミフレーム

http://www.sus.co.jp/

モノタロウ:ゲイツGT2ベルト、ねじ、ベアリング、テフロンチューブ、エア継ぎ手、ばね、アルミ板、アルミ角柱

http://www.monotaro.com/

(株)MRD:リニアブッシュ、リニアシャフト

http://www.linear-mrd.co.jp/

FusionPCB:自作基板

https://www.seeedstudio.com/service/index.php?r=pcb

秋月電子:電子パーツ

http://akizukidenshi.com/

マルツオンライン:電子パーツ

http://www.marutsu.co.jp/

千石電商:ヒートシンク

https://www.sengoku.co.jp/

愛三電機:ケーブル

http://www.aisan.co.jp/

OVK01 Elf Hut を印刷してみた [OVK01]

http://forum.zortrax.com/index.php?/topic/596-comparison-of-3d-printers/

それに倣って Elf Hut

http://www.thingiverse.com/thing:33974

を印刷してみました。

積層0.1mm infill30% 印刷速度80mm/sで出してみたのですが、

ベルトテンションをちゃんと調整していない現状では

やはりエッジにゴーストが出てきて無理がありますね、、、

40mm/sぐらいにおとさないと、、、

造形物の冷却ファンを付けていないのでオーバーハングがダレています。

対策はわかっているのでそのうち何とかしましょう。