OVK01 Maker Faire Tokyo 2017 落選しました [OVK01]

そんなOVK01を、感謝の気持ちをこめて出来るだけ多くのReprapベースの3Dプリンタユーザーの皆様の目に見える形で披露したいとの思いから(写真では造形物のディテールは見えないですからね)、また、本年度は会場を広くしてできるだけ多くの応募者に出展していただけるように調整したとのことなので、ニッチな内容の展示でも承認いただけるかも?との淡い期待から Maker Faire Tokyo 2017 へ出展申し込みをしましたが、敢え無く落選のお祈りメールを頂きました。

以下は株式会社オライリーjapan様 から頂いたお祈りメールからの抜粋です。

>このたびは、Maker Faire Tokyo 2017へ

>出展のお申し込みをいただき、誠にありがとうございます。

>

>昨年より会場を拡大し、すべての出展者の方にご出展いただくことを

>目標に準備を進めていたのですが、用意した展示スペースを大きく上回る方々から

>お申し込みをいただきました。

>

>さまざまな角度から慎重に選考・調整を進めさせていただいたのですが、

>大変残念ながら、ジンジャーエール&ソフトクリーム 様のご出展をお受けすることが

>できない結果となったことをお知らせいたします。

>

>せっかくお申込みいただいたにも関わらず、

>ご希望に沿えないこととなってしまい、本当に申し訳ございません。

>事務局一同、心よりお詫びを申し上げます。

>

>来年以降も、お申込みいただいたすべての方がご出展できるよう

>会場の拡大などの準備を進めてまいりますので、

>何卒ご容赦いただけますようお願い申し上げます。

>

>末筆となりましたが、今後もみなさまのご活躍を心よりお祈りしております。

さまざまな角度から慎重に選考・調整を進めさせていただいた結果なら致し方ありません。

幻滅期まっただ中の個人向け3Dプリンタブームと比較するのはあれですが、世間では正にメーカーブーム真っ只中です。

落選の要因ですが、出展申し込みフォームに記述する内容の推敲が十分でなく、魅力的な紹介文を書けなかった事と、出展をギリギリまで悩んで締め切り当日の朝に急いで申し込みをした為だと推測します。

作品またはプロジェクトの名称は

「FDM式3Dプリンタ制作の勘所 - OVK01の製作」で、

出展内容の紹介は

「個人がリーチできる手段でどれだけ高精度なFDM式の3Dプリンタが作れるかに挑戦してみました。製作に際して気がついた点を「勘所」として纏めて公表します。」

といった内容を記述しました。

当日は製作するにあたって注意すべき点、造型精度を上げるために施した改造や、気づいた点についてまとめた資料を配布する予定でした。

ちょっと内容が一般受けするものではなく、ニッチ過ぎたかもしれません。

開催概要の「はじめに」に記載されているユニークさ※や、皆があっと驚く~とかこれまでになかった便利なもの~という部分でも訴求する部分が弱かったと反省しています。

http://makezine.jp/event/mft2017/about/

※MakerFaire で求められる「ユニークさ」とは毎年同じ内容の展示をされている方もいるので、新規性ではなく独創性なのでしょうね。

落選した事実はモチベーション的に少し残念です。

しかしながら、急ぐ必要はなくなったので今までどおり「手段を目的に!」をモットーにまったり開発を続けます。

今後の予定ですが、

開発当初から当初目標としているエンクロージャー(温度制御付き=負荷部分にプリントパーツ不可→パーツのアルミ化)の完成と現状では表には出していない不満点を出来る限りブラッシュアップしていこうと考えています。

ブラッシュアップがお披露目に間に合うように、TechShopに て大型工作機のSBUを連続して受講していたのですが、足早に進み過ぎて準備が追いつかない状況でもありましたので、少しペースを落とせそうでほっとしている部分(月額会員を申し込む前でよかったw)もあります^^;

さて、今日は早く寝てBeanのEBを取りに行くぞ!

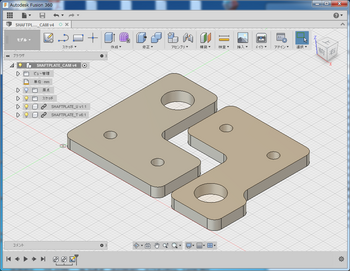

OVK01 シャフトプレート再モデリング [OVK01]

TechshopのMDX-540が読み込めるファイル形式はSTLとIGES(V5.2)とDXF(3Dポリゴンメッシュ)と3dmの4種類なのですが、STLが推奨とされています。ですが、三角メッシュのSTLで円弧は正確に切削されるのだろうか、、、とちょっと不安。

具体的に書くと外径φ10.0mmのフランジベアリングを切削したアルミプレートに圧入したいのだが、データ上の穴径はφ10.0で大丈夫だろうか?

そこら辺は実際にデータを持ち込んで実機確認するしかないな~

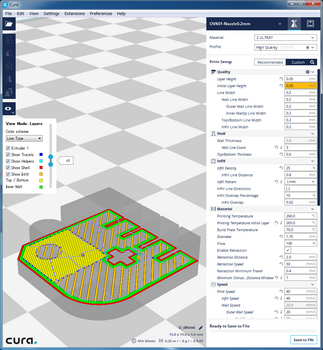

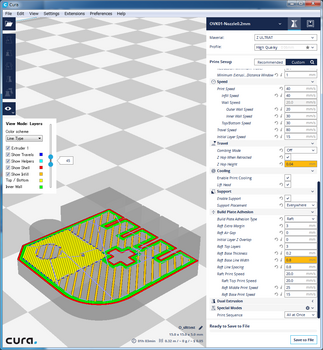

OVK01 Cura2.5におけるφ0.2ノズルでの印刷設定 [OVK01]

条件としては

・天板フラットタイプのラフトを設置すること

・ラフトの最下層はほぼ塗りつぶしでベッドにがっつりくっつくこと

・モデルの最下層がラフトと付かず離れずで反りにたいする抗力をなるべく有する事(場合によってはくっついてもいい)

としています。

設定時の注意点としては、、、

ラフトの最下層の密着の設定に苦労しました。パラメータを弄ってはG-Codeをのぞいてみてどのような影響があるかを見ながら調整しています。

Z軸がホームポジションになった際のベッドとノズル先端の物理的なギャップは0.07mmぐらいに設定しているのですが、ラフト最下層の厚みを0.2mmに設定して、幅と厚みをそれぞれ0.8mmに設定してぎりぎり隙間が埋まるか埋まらないかぐらいの設定にしています。

モデルの最下層ですが、厚みを0.05mmに設定しています。15mm/sとゆっくり動かしていますが、ファンがONになるタイミングですのでいい具合にかすれて付かず離れずといった具合です。

あと、Z-Hopについてですが、Combing Mode を [Off]に指定しないとうまく動きませんでした。

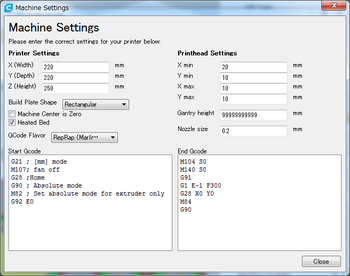

OVK01 Curaで作成したGcodeをsmoothie系コントローラで読み込むには [OVK01]

~G-codeの例~

;TYPE:SUPPORT

G1 F900 X101.328 Y99.621 E0.13915

G1 X102.355 Y98.914 E0.27911

G1 X103.457 Y98.345 E0.41833

G1 X104.576 Y97.930 E0.55230

G1 X105.478 Y97.703 E0.65671

G1 X106.300 Y97.570 E0.75018

G1 X107.088 Y97.507 E0.83892

G1 X107.827 Y97.500 E0.92188

G1 X122.500 Y97.500 E2.56897

G1 X122.500 Y122.500 E5.37529

G1 X102.429 Y122.500 E7.62832

G1 X97.500 Y117.571 E8.41080

G1 X97.500 Y107.654 E9.52401

G1 X97.524 Y106.735 E9.62720

G1 X97.639 Y105.797 E9.73329

G1 X97.899 Y104.670 E9.86312

G1 X98.321 Y103.509 E10.00179

G1 X98.885 Y102.404 E10.14105

G1 X99.582 Y101.378 E10.28028

G1 X100.401 Y100.444 E10.41973

G0 F4800 X101.000 Y99.912

G1 F900 X101.000 Y121.071 E12.79489

G0 F4800 X103.000 Y122.500

G1 F900 X103.000 Y98.580 E15.47998

G0 F4800 X105.000 Y97.823

G1 F900 X105.000 Y122.500 E18.25004

G0 F4800 X107.000 Y122.500

G1 F900 X107.000 Y97.514 E21.05480

G0 F4800 X109.000 Y97.500

G1 F900 X109.000 Y122.500 E23.86112

G0 F4800 X111.000 Y122.500

G1 F900 X111.000 Y97.500 E26.66744

G0 F4800 X113.000 Y97.500

G1 F900 X113.000 Y122.500 E29.47377

G0 F4800 X115.000 Y122.500

G1 F900 X115.000 Y97.500 E32.28009

G0 F4800 X117.000 Y97.500

G1 F900 X117.000 Y122.500 E35.08641

G0 F4800 X119.000 Y122.500

G1 F900 X119.000 Y97.500 E37.89274

G0 F4800 X121.000 Y97.500

G1 F900 X121.000 Y122.500 E40.69906

G0 F4800 X99.000 Y119.071

G1 F900 X99.000 Y102.234 E42.58907

~おわり~

上記のように制御値を送るたびにE値が初期値=原点からどんどん増加していきます。

smothie系のコントローラではデフォルトではエクストルーダーの制御値は上記のように絶対(absolute)値となっていますが、念のため以下のコマンドを実行して、確実にabsolute指定させます。

G90 ;Absolute mode

M82 ;Set absolute mode for extruder only

Curaでは[start.gcode]の項目に上記の2行を追加すればよいでしょう。

これでエクストルーダーの制御値が絶対値で動くようになり、Curaで生成したG.codeにおけるフィラメントの送り制御がsmoothie系のコントローラで正常に動作するようになります。

なんで今更Curaをいじっているのかというと、Kisslicerはデフォルトでは制御値が下2桁までなのが不満だからです。OVK01の性能を生かし切れていない、、、かもしれない。Rを直線で分解する際の分解能が低くてカクカクしてるのも気になります。有料版にして[PRO]-[Oversample Resolution]をいじれば調整できるのかもしれませんがどうなんでしょう?

Curaは下3桁まで制御値がありますし、曲線部分の分解量も多いのですよね(そもそも円弧補完でスライスしてくれりゃこんな事気にしなくていいんですけど^^;)。

というわけで、2.x系になってからは全然触っていないけどしばらくCuraを弄ってみます。

OVK01 DMM.makeでチタンヒートブレイク造形2個目届きました [OVK01]

DMM.make 3Dプリントに注文していたチタン製のヒートブレイク(2個目)が届きました。

前回との違いは

・羽の厚みを1mm→1.5mmに増した(ねじを締めた時の撓み防止)

・羽の形状を8の字型から小判型に変えた(ねじを締めた時の破断防止※前回分は壊れていないけど念のため強度アップ)

・ノズルに差し込む側のパイプの長さを3mm減らした(ノズル内の円筒長を3mm伸ばすため)

トなっています。

これをベースに高速造形用(多射出型)のホットエンドを作る予定です。

造形対象に合わせてホットエンド形状を最適化させます。何が何でもMeltZoneを減らすといった方針は撤回しました。とけきってない樹脂を押し出してもフィーダーの負担が増えますし、なにより、圧が強い状態で押し出すと、射出後の樹脂が広がってぶよぶよとした謎の物体を量産する羽目に会うからです。

参考までに到着までのタイムラインは以下の通りです。

4/9(日) データをアップロードしてIDを確認。オプションサービス(造型方向指定)の利用をフォームで依頼

4/10(月)担当者より調整の連絡。少しメールをやり取りして、造形可能であることが確認でき、オプションが反映された価格で注文

4/13(木)造形開始の連絡あり

4/18(火)発送準備完了の連絡あり&発送の連絡あり

4/19(水)受け取り

リードタイムは10日でした。

ご参考まで。

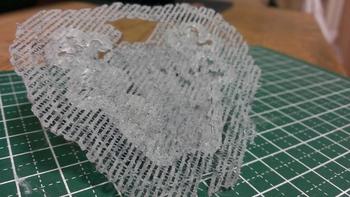

OVK01 阿吽 [OVK01]

阿形:http://www.thingiverse.com/thing:182125

吽形:http://www.thingiverse.com/thing:182127

阿吽

DMM.make3Dプリントで注文したチタンヒートブレイクが金曜日に「造形を開始しました」との連絡がきたので、土曜日発送日曜日着で弄って遊べるかな~と勝手に予想していたのですが、造型完了も発送の連絡もなく、時間を持て余しました。まとまった時間が確保できたので、テストパターンとは違ったより細かな表現が必要とされる阿吽像を印刷してみました。

とはいっても50%サイズで出力しているので1体あたり、4時間半です。

Kisslicerのスライス結果では予想印刷時間は5時間半と出るのですが、その差が大きいのです。

印刷してみると吽形の右手とか、それぞれの足の指先の盛り上がりとカ、0.4mmノズルでは表現しにくいだろうなという箇所がより良く印刷されています。

0.2mmノズル印刷は0.4mmノズルとは違った面が見えてくるので面白いですね。

めちゃくちゃ時間がかかりますけど´・ω・`

~2017年4月18日追記

コンデジで取り直しました

追記終わり~

OVK01 ノズル内における樹脂の流速と熱移動量の考察※途中で挫折しました長文ですいません。 [OVK01]

ノズル内にて樹脂の流速に対してを射出可能な温度に引き上げるのにどれぐらいの空間が必要がを考慮するにあたり、計算をしてみることにしました。

計算の便宜上、ノズル径はφ0.4mm、積層厚みは0.1mm、印刷速度は60mm/sで、樹脂は室温(25℃)の状態から260℃まで加熱するものとして考えます。

重さm[g]で比熱c[J/(g・k)]の物質の温度を⊿T[k]だけ上昇させるのに必要な熱量Q[J]は

Q=mc⊿T

ABSの比熱(1gの物質の温度を1k上げるのに必要な熱量)は一般的に1.3~1.7[J/(g・k)]

φ0.4mmノズルから厚み0.1mmで60mm/sで印刷した場合の1秒間の射出量は2.4mm^3/sec

一般的なABS樹脂の比重は1.04g/cm^3(Z-Ultratもこの値でした)

2.4mm^3(0.0024cm^3)のZ-Ultrat樹脂の重さは 0.002496g

0.002496gのABS樹脂の温度を室温25℃から射出温度260℃まで上昇させるのに必要な熱量Q[J]は

Q=0.002496*1.7*(260-25) = 0.997152[J]

おおむね 1J となります。

1秒間に1Jの熱すなわち1Wを内径φ1.9mmの真鍮パイプからから直径φ1.75mmのABS樹脂に加えるには、直径φ1.9mmの真鍮パイプの長さがどれぐらい必要かというと、φ0.4mmノズルで積層厚0.1mmで60mm/sで印刷したとき、ABS樹脂は直径φ1.75mmで1秒あたり1.0mm進むので、、、

と、、、、ここまで計算したところで、2種類の物資間での熱エネルギーの伝え易さを表す[熱伝達率]の計算が必要になってくるのですが、ヌルセト数やらスタントン数やらの無次元数が絡んできて計算が進まず挫折しますた。

あとは現物作って確認あるのみw

ちなみに以前Meltzoneの説明で引用した

https://www.distechautomation.com/pages/pro-v2-hot-end-guide

によると、推奨標準Mz長は(推奨ってw印刷速度とか定義されてないw)、φ0.4mmステンレスノズルで16mmと謳われています。

~2017年4月12日追記

石川工業高等専門学校の数学活用辞典に参考になりそうな例題があったので覚書

http://omm.ishikawa-nct.ac.jp/ex/exercises/eZ2hgAAA/

追記終わり ~

~2017年4月13日追記

覚え書き

樹脂温度25度 φ0.4mm ノズル 積層厚み 0.1mm 印刷速度60mm/s=樹脂送り速度1mm/sの場合ヒーターを260℃まで加熱して温度を安定させたとして、、、

内径φ1.9mmの筒の長さL[mm]が

1mmのとき 151.7℃

2mmのとき 210.0℃

3mmのとき 237.0℃

4mmのとき 249.4℃

5mmのとき 255.1℃

が出口での樹脂の温度となる

つまりは5秒あれば255℃まで加熱できるっちゅーことかな?

一応計算してみたけど動粘性係数とプランドル数の前提が間違っていたらまったく意味ない、、、というか個体である樹脂を融かして途中から流体になるのであまりあてにならないよね~ということなのであくまで覚え書きということで、、、

追記終わり~

OVK01 DMM.makeでチタンヒートブレイク造形2個目 [OVK01]

DMM.make 3Dプリント でヒートブレイクを再注文しました。もちろんチタン造形です。

前回と微妙に構造を変えてます。

上が今回の注文で、下が前回の注文です。

造形対象に合わせてノズル径を変更する際に、ヒーターブロックからノズルを取り外すのでは無く、ヒートブレイクも含めてホットエンドをまるまる交換した方が楽なのと、現状のホットエンドの構造では対応できないであろう射出量の造形に対応させるため、もう一本作った方が早いかな~というのが注文した理由です。

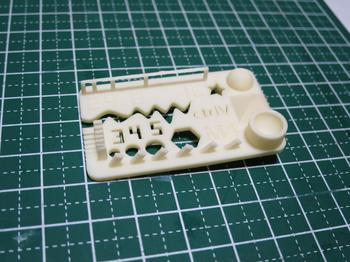

OVK01 Z-ultratでctrlV-test2 [OVK01]

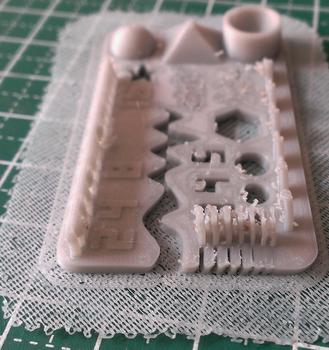

Z-ultratでctrlV-test2を出力しました。

設定は温度を1stレイヤー265℃、その他260℃にしただけでVerbatimを出力した時と同じです。

ゆっくり出力も相まってキリっとした感じに仕上がっています。

VerbatimABSよりぜんぜんエッジが立ってます。

ちなみに今回サポートをOFFにしてみました。

Kisslicerはブリッジに対する設定項目(フロー増やしたり、速度落としたりetc...)がないのでサポートOFFは避けていたのですが、案外いけるもんですね

ctrlVのVの字の内側エッジとかM4の抜き文字の鋭角部分とかFDM式の限界が見えますけどそれは致し方ないのかなと^^;

話は変わって、リトラクトの設定ですが、実のところsmoothieコントローラのconfigでリミッタがかかっていました。

extruder.hotend.max_speed が 20 になってました、、、どうりでいくらスライサ側で弄っても変わらないはずだ、、、

ちなみに現状の設定だとステッパの動作単位は

extruder.hotend.steps_per_mm 1518.8860

としていますが、smoothieの最大パルスレート100kHzから逆算すると エクストルーダーの最大速度は

100kHz/1518.8860=65.8mmとなります。

少し余裕を見て extruder.hotend.max_speed の値は 60 にしました。

今はしっかりリトラクトが効いて糸引きもなくなってます。Z-liftの設定でも抑制が効くことがわかったのは怪我の功名でした^^;

さて、φ0.2mmノズルでの造形はある程度目途がたったので、当初の目的である Z-ultratで高速高精細造形の方に着手しなければ~

ちゃんばーちゃんばー

それはそうとちょっと考察なのですが、φ0.4mmノズル、積層厚み0.1mm、印刷速度60mm/sの場合、φ1.75mmフィラメントのフィードレートがどれぐらいになるかみなさんご存知でしょうか?

正解は

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

約 1 mm/s です。

印刷速度60mm/sの時でφ0.4mmノズル積層0.1mm厚という条件時のフィラメントの射出量(体積)は

60mm/s × 幅0.4mm × 高さ0.1mm =2.4mm^3/sec となります。

それに対するフィーダーでの直径1.75mm=半径0.875mmのフィラメントの送り量は

2.4mm^3/sec ÷ (0.875*0.875*π) = 0.997804051 mm/sec となります。

φ0.4mmノズル積層厚0.1mm印刷速度60mm/sec の場合 フィーダーでのフィラメントの送り量は≒1mm/sec と覚えていてください。

上記の計算から導き出される事象としては、1mmの長さのフィラメントをMeltZoneを通過する1秒の間に射出可能な温度まで融かす必要があるということです。

積層厚が0.2mmの場合は倍の送り量が必要になります。

φ0.2mmノズルで積層厚み0.05mmとなると上記に対して単位時間当たりの射出量は体積比で1/4になるので、フィラメントの送り量も1/4で良くなります。

現状のホットエンドの構成でも問題なく融かせて射出できる量だと思います。(紫射線が真鍮製ノズル、ピンク斜線が銅製ヒートブロック、オレンジ斜線がチタン製ヒートブレイクです。)

φ0.4mmノズルで積層厚0.2mmに設定して、より時間当たりの造形速度を早くしようと考えた場合、フィラメントの送り量は単純に倍の2mm/sになるわけで、受熱容量が不足する恐れがあるので、それに対応できるノズル内構造を考えないといけません。

解決策としてはこんな感じでヒートブロックに挿入するヒートブレイクの長さを短くして、ノズルとヒートブロックの受熱面積を増やし、熱の移動量が増えるようにして対策する予定です。

ノズル先端である程度融けたフィラメントに常温のフィラメントを突っ込みながら後ろから押しつけて、射出可能な温度まで上げるには、内部にどれぐらいの量の融けたフィラメントがあって、どれぐらいの空間が必要なのか計算ができたら良いのですが、、、どなたかご存知であれば教えてくださいm(_,_)m

制限としては、ヒーターの温度をフィラメントの推奨印刷温度の外まであげて、熱量を増やして対策するという方向での対策は、いわゆるお焦げの原因になるのでまったく考えてません。あくまでフィラメントの押し出し量に対して射出可能な温度に上げるのに必要な融けたフィラメントの体積とフィラメントに熱を加える役割をする黄銅ノズルの内壁とフィラメントの必要な接触面積を知りたいのです。

OVK01 Z-ultratで微細造形 [OVK01]

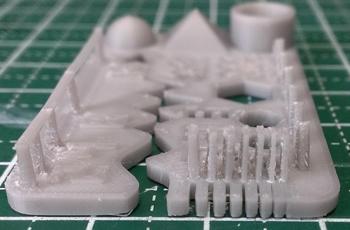

フィラメントをZ-ultratに変更してテストピースを造形してみました。積層は0.05mmでノズルはφ0.2mmです。

上の灰色がVerbatimABSで下の白色がZ-ULtrat

造形温度は、 FirtsLayerが265℃、Mainが260℃です。その他のパラメータはVerbatimでCTRLV2を印刷した時と変わりはありません。

造形温度はZ-tempというZortraxさんのノズル温度を可変させるサードパーティ製のキットが提供している資料を参照しました。

http://www.z-temp.co/support/z-suite-nominal-profile.html

Z-ultratでも微細造形はできるというネタでした~

時間が確保できたらもうちょっと込み入った造形します。

OVK01 糸引き対策でZ-lift量を調整 [OVK01]

ctrlVテストversion2 印刷における糸引き対策の結果を報告します。

弄ったパラメータですが、ズバリZ-liftです。

0.4mm→0.04mmに変更しました。

また、Destringの移動量を2.0mm→2.5mmにやや増やして加速度を行き帰り同じ値(40mm/s) に設定しています。

現象として何が起こっていたか説明すると、OVK01ではリトラクトでノズル先端付近の液化したフィラメントが完全に引き戻せていなかったため、Z-liftした分だけフィラメントがワークにくっついてちょうどスポンジケーキに生クリームのデコレーションをするように山型に残っていました。

MeltZoneがほとんどないというか、フィラメントを交換の為に引っこ抜いたらノズルの中の形でそのまま出てくるような状況なのでリトラクトによる液状フィラメントの引き戻しがほとんど効かないのです。山型にくっついたフィラメントは見た目にはわずかですが、空冷で急激に冷やされ適度に硬くなった状態で水あめのようにノズルにくっつくので糸引きが起きてしまいます。

この対策をするために、Z-liftの値を少なくしました。Z軸方向にちょっとだけ浮かしてすぐに水平方向にTravelさせ、すぱっと切ります。値を0にしなかったのは、引きずった際に生じる抵抗や、印刷ミスで盛り上がった箇所をノズルが通った際に脱調するのを防ぐためです。

Z-liftによりできた山と次の層を印刷する際にノズルの先端がぶつからないようにするためでもあります。Z-lift量は積層厚(0.05mm)未満に設定しています。

ちなみにZ-liftをやや少なめの0.02mmに設定すると、ノズル先端にわずかに付着した樹脂が、ワークからすこし離れた個所で樹氷のように細長く斜め上に向かって糸を引く(これってなんていうんでしょうね?)ので積層厚未満で印刷中の層からできるだけ離す設定をするのが味噌です。

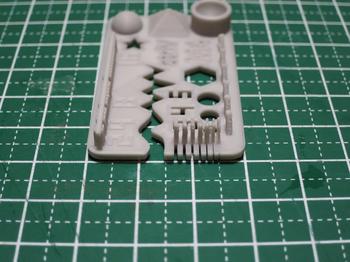

印刷結果は以下の通りです。(今回はよりディテールを伝えるため、スマホでなくコンデジ撮影です)

サポートお掃除後(今回は糸引きがないので掃除が楽~)

最後にThingiverseのページ http://www.thingiverse.com/thing:1019228 に似せた角度でパシャリw

OVK01 糸引き対策 [OVK01]

どうしても糸引きを抑えたいので、いろいろ検証しています。

Simplify3D の Print Quality Troubleshooting Guide における Stringing の項目を見たところ、リトラクトのスピードや距離はスイートスポットがあるとのことなのでいろいろと数値を振って試してみていたのですが、微妙な差は生じるものの明らかな改善が見受けられません。

https://www.simplify3d.com/support/print-quality-troubleshooting/#stringing-or-oozing

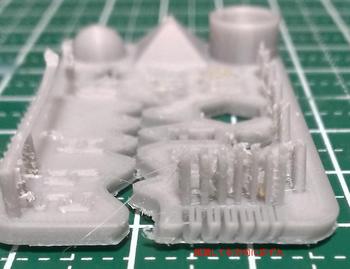

例によって、試行回数を増やすために、簡単なテストパターンを作って印刷してみました。

10mm四方厚さ1mmの直方体の上に直径1mm/2mm/3mm/4mm で高さ3mmの円柱を載せています。

印刷中の様子を見ているとあることに気が付きました。その気がついた点について仮説を立ててパラメータを弄ったところ一番右端の出力の様にきれいに糸引きが消せました。

仮説が正しければ印刷面積の広いctrlV2でも効果があるはず。追加の検証が終わりましたら弄ったパラメータと合わせて報告します。

OVK01 VerbatimABSで0.2mmノズル積層厚0.05mmの設定を追い込んでみました [OVK01]

糸引きの問題さえ解決できればそこそこ奇麗になるはずなので、いろいろとKisslicerのパラメータを弄っています。試行回数を増やすため、1時間ほどで印刷が終わるテストパターンを作って印刷してみました。

温度低め(230度)の場合、リトラクトで引き切れない、もしくは、ワークとくっついている樹脂が粘りで引っ張られるせいか、どうしても糸引きが抑えられないので温度を高くすることにしてみました。すると、温度を上げるごとに糸引きは徐々に減ってきたのですが、今度はinfillのやloopにおいてパスが被る個所やリトラクト、継ぎ目の個所でワークがだれて積層が安定しないという問題が出てきたので、ファンを全開に設定してみたところ、安定しました。VerbatimABSの推奨印刷温度は230~240℃です。温度をあげすぎると今度は細かなエッジが潰れるので、糸引きの加減を加味して250℃の設定で行くことにしました。

条件が整いましたので、CtrlVのテストパターンにリベンジしました。デニムベッド諦めてPCシートに戻しています。

印刷中。上側中空ブリッジの個所のサポートも奇麗に出ています。

印刷終了。糸引きは完全に取れていませんが、取り除ける量なのでよしとします。

以下はお掃除後の写真です。

スリット

ブリッジ(サポート除去時に柱がとれたので接着してます)

オーバーハング(こちら側はサポートなし(サポートは60度で追加する設定にしています)で印刷しました)

各ドーム(シームは写真むかって右下方向)

おまけ

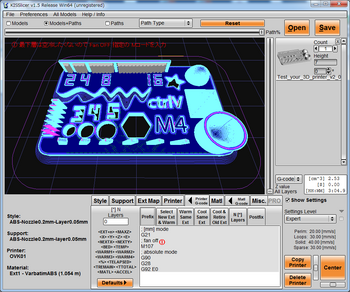

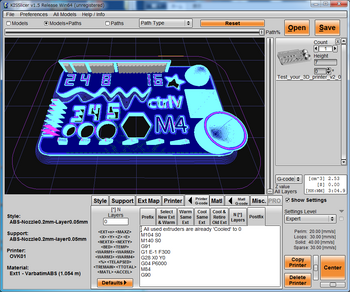

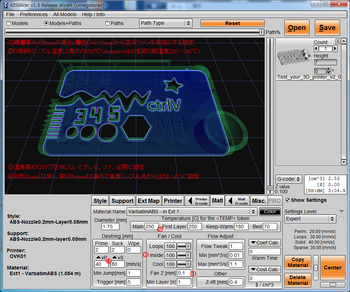

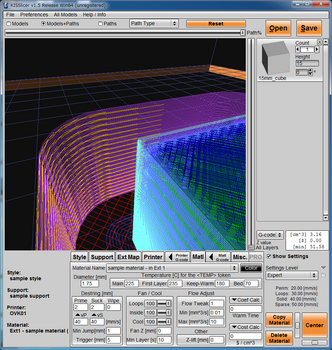

今回の印刷に使ったKisslicerの設定です。調整したパラメータについて解説を追記しています。

0.2mmノズルでの印刷はもう少し奇麗に出してみたいところですが、積層が安定しているのでよほど細かい柱が乱立するようなワーク形状でなければ大きな破たんはないはずなので大丈夫かと。

とりあえずこんなとこでっす ・∀・ノ

皆さんも挑戦してみてくださいね。

Kisslicerの設定でここ変えてみたらー?とか、ご意見ご質問はコメント欄におねがいします。

2017年3月31日追記~

糸引き対策でMaterialタブの[Destring]と[Z-lift]を修正

~追記終わり

2017年4月7日追記~

smoothieのconfigにて

extruder.hotend.max_speed の値が 20 になっており、リトラクト速度にリミッタが掛っていましたorz

extruder.hotend.max_speed の値をハードウエアの限界値よりやや余裕を見て 60 に設定しました。

~追記おわり

OVK01 デニムベッドその4 [OVK01]

デニムベッドですが、またまた問題が発生しました。

がっつり樹脂が定着するのは良いことなのですが、印刷が終わって金属ヘラを使ってラフトを生地からはがすときに、応力が集中してベッドと生地の接着面がはがれてしまいました。(生地と接着材がはがれたのではなく、接着剤とベッドの接着面が剥離しました。)

念のため、生地をベッドからはがして裏面を確認してみましたが、接着剤は生地にしっかりついています。

対応策としてはへらを差し込んだときに生地が変形して応力が集中しないようにより薄い生地を使用する。接着強度を上げるために、ヒートベッド側の接着面を荒らす。などが考えられます。

おまけ

0.2mmノズルでのABS印刷はなかなか難しいです。Kisslicerのパラメータ詰めるのがいろいろと辛い´・ω・`

今のところベストな印刷はこんな感じ(樹脂はVertbatimABSです。出しっぱなしお掃除なしです。)

細スリット印刷ではノズルの往復で樹脂が引きずられて垂直面がゆがんだり、下層ではしっかり抜き文字が出ているのに上層へ行くと潰れたり、、、

んーなんかφ0.4mmノズルの時の方がきれいに出ているような、、、

じゃあ、冷却を強くしてダレないようにしようとすると、ワークが反ったり、、、

上の写真では右上側が反っています。ワークが反る→樹脂がノズルから射出できない→Zリフト中に射出圧が放出されて糸引き→解放しきれない圧力はループ箇所で過射出→輪郭が、、、のコンボ。途中で印刷止めました。

個人での追い込みは試行回数が限られるので、なかなか面倒なところです。

微細印刷におけるスライサ設定のノウハウは集合知で何とかならないかと他力本願な今日この頃です。

それはさておきもう一度ブログのコメント欄で頂いたアドバイスとか確認してみ~よおっと。

~2017年3月23日追記

天面の抜き文字潰れは底面が不安定だったから&脱調が原因でした。

デニムベッドは底面が安定しないのとワークが繊維の上で小刻みに動いてワークとノズルの相対位置がズレるため、微細造形ではお勧めはできないことが判明しました。

脱調が起こっている個所は塗りつぶしでない通常のinfillのレイヤーなので、次回はinfillの印刷速度を落としてみます。

ちなみにkisslicerはLoop数を減らしていき、壁厚みが0.5mm以下になると、infillとloopの間に塗りつぶしパスを描いて壁厚みを確保しようとします。超小刻みにジグザクに動くのでloopで描くより印刷時間がかかります。素直にLoop数を増やした方が良いです。

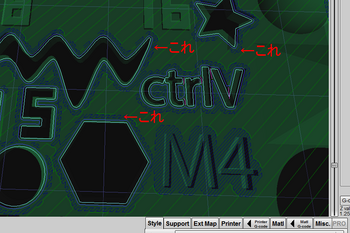

Extrusion Width 0.2mm で Num Loops 2 の場合以下の青線の小刻みジグザグパスが全周に発生します。Num Loop を 3 に設定すると消えます。

~2017年3月23日修正

Loopの周囲のジグザグパスはSkin thickness が Extrusion Width x Numl oops を下回ると発生するとの情報をいただきました。ここに修正いたします。

ということは Kisslicer は 側面は薄くしたいけど天面の厚みを増やすという設定はできないということなのか、、、、、、

Skin thickness は天板、底板の厚みだと思っていましたが、側板の厚みも兼ねているようです。Loop数の設定とは独立して欲しいところですね。

修正終わり~

デニムベッドとラフトやめてPCシートにブリムだけで直接印刷しました。がっつりくっ付いたので反りもほとんどありません。

もう少しパラメータ煮詰めて糸引き押さえれば奇麗になるかなー

サポートとったりこぎれいにしてたらいろいろ破損w

各ドームは奇麗。あ、積層は0.05mmっす。

スリットも脱調して右にずれてるのを除けばちゃんとでた。(ループ減らしたら天面が一部埋まってないw)

現状こんな感じです。

やっぱり底面の安定は大事。

追記おわり~

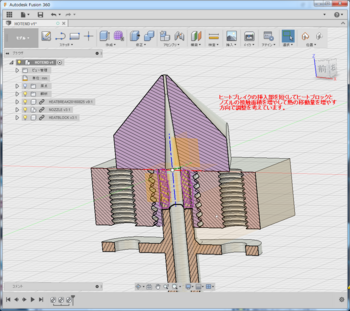

OVK01 φ0.2mmノズルとφ0.3mmノズル製作 [OVK01]

thingiverseから以下のテストデータ(ctrlVさんの小さい版)をダウンロードして印刷してみました。

http://www.thingiverse.com/thing:1019228

積層厚は0.05mm φ0.4mmノズルでフィラメントはVerbatimABSです。

上の写真ではサポートがついたままです。柱はそこそこ奇麗に出ましたが、サポートを剝した後は跡が汚いですし抜き文字が潰れたりしているのでφ0.4mmノズルではこれが限界かなぁと。

ということでφ0.3mmノズルとφ0.2mmノズルを作ることにしました。

材料は 「ドン!」

快削真鍮六角棒 C3604B 対辺12mm L300mm!

ジグソーで20mm単位で切り落として

旋盤にセットしたら端面をきれいに切り落として長さを16mmに揃え、端から数mmを円柱加工(円柱部分にチャックハンドルの端を当てて振れ取りします)

φ1.9mmドリル~φ3.2mmのドリルで6mmほど穴を掘ったら、

本来はこういう使い方をするツールではありませんが、φ3.5mmのエンドミルで深さ6.0mmほど掘ります。堀った先端が平らになります。

続いて、、、φ1.0mmドリルで適当な深さまで掘ったら、根元φ1.8mmのスチールカッターリーマーで深さ15mmほどテーパー穴を掘ります。

写真は撮り忘れたので省略。詳細は以前の記事http://ginger-soft.blog.so-net.ne.jp/2017-01-31を参照ください

続いて切削面を反転させてφ0.3mmのドリルで穴を貫通させます。深さは1.5mmほど

φ0.3mmドリルはこのように先が細いので作業には神経を使います。

こんな感じで小さい穴が開きます。

穴を開けたらテーパー加工。テーパー加工してから穴をあけると、先端付近の肉の薄い箇所で穴が歪むので穴をあけてからテーパー加工します。

テーパー加工したらピカールで磨きます。のちのめっき加工での下処理を兼ねてます。

φ0.2mmノズルも同様に製作します。使ったドリルはタミヤクラフトツールズの精密ドリル刃0.2mm実売価格400円です。φ0.2mmドリルは油断するとすぐ折れるので安いドリル刃は助かります、、、、、、つД; ←1本2000円の精密ドリルを折ってしまい ´・ω・ショボーン した奴がここに

切削オイルを掛けながら慎重に開けました。

こちらも0.3mmノズル同様にテーパー加工を済ませたら 反転してφ6mm深さ6mmで円柱加工してダイスでM6ねじ切り加工します。

出来上がりはこちら

ノズル製作にもだいぶ慣れてきました。

おまけ

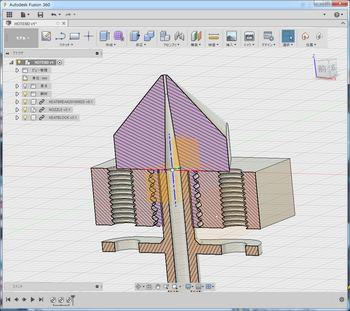

文章の説明では分かりづらいのでホットエンドをFusion360でモデリングして断面図表示してみました。

紫斜線がノズル、赤斜線がヒートブロック、オレンジ斜線がヒートブレイクです。

OVK01 デニムベッドその3 [OVK01]

~2017年3月25日追記

その後の検証の結果、デニムベッドの利用は推奨できないと判断しました。理由は以下のとおりです。

・生地の繊維がずれるので印刷中にワークがノズルで引きずられるとワークが揺れて積層が安定しない

・ワークと生地の密着性が良すぎるため、はがすときにベッドと生地が剥離する恐れがある。よって連続使用に向いていない

・生地の凸凹のせいでワークの第1層目が安定しない。フラットタイプのラフトが生成できるスライサでのスライスが必須

以上追記終わり~

デニム生地をベッドに接着しました。

使った接着剤はセメダインスーパーXブラックです。

生地に塗る際、透明だと塗った場所が分かりづらいので黒色にしました。

これで、生地浮きによる印刷ミスともおさらばです。

VerbatimABS 積層0.1mmで Knight Remix (http://www.thingiverse.com/thing:763361)を75%サイズで印刷してみました。

1年前の記事(http://ginger-soft.blog.so-net.ne.jp/2016-03-29)で作ったのと比べてみると、剣の柄に変な捩り模様が出ていなかったり、リトラクトが必要な個所でごみが出にくくなったり、微妙な凹凸の表現がより正確になったりと良い感じに印刷できています。写真だと伝わりにくいのが残念´・ω・`

OVK01 リトラクト量の調整 [OVK01]

前回の記事でノズルとワークの衝突が生じたとの記事を書きましたが、これを機に適切なリトラクト量の設定を探ることにしました。

いつもの15mmキューブをKissslicerにてPrime Pillar/ Skirt/ Wall の設定を[Wall(all layers)]に設定して、外周壁を追加し、意図的にリトラクトを発生させ余分なフィラメントが造形物に付着しないか確認します。

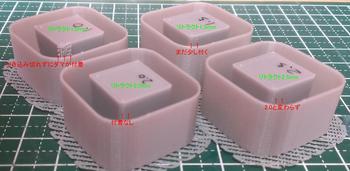

リトラクト量は「Destring[mm] の <Prime> <suck> の項目で調整します。1.0mm/1.5mm/2.0mm/2.5mmの4種類を試しました。

結果は以下の通りです。

1.0mmだと引き切れず不要な樹脂が付着、1.5mmだと一見うまく調整できたように見えますが、造形物の壁に微妙に付着しています。2.0mmだと、樹脂の付着はなくなり、2.5mmの場合は2.0mmと比べて外観上の変化はありません。

よって、現状の0.4mmノズルを装着したOVK01では2.0mmを採用したいと思います。

OVK01 デニムベッドその2 [OVK01]

~2017年3月25日追記

その後の検証の結果、デニムベッドの利用は推奨できないと判断しました。理由は以下のとおりです。

・生地の繊維がずれるので印刷中にワークがノズルで引きずられるとワークが揺れて積層が安定しない

・ワークと生地の密着性が良すぎるため、はがすときにベッドと生地が剥離する恐れがある。よって連続使用に向いていない

・生地の凸凹のせいでワークの第1層目が安定しない。フラットタイプのラフトが生成できるスライサでのスライスが必須

以上追記終わり~

デニムを補助シート代わりに使う場合は両面テープで造形テーブルに貼り付けるのではなく、造形テーブルに直接接着した方が良さそうです。

面積の狭い離れ小島が多くなると、めくれ上がった角にノズル先端とワークが接触するケースが発生するのですが、接触した際の衝撃でワークが揺れ、徐々に両面テープが剝がれます。剥がれるというか繊維が切れて生地が浮くといった表現の方が正しいかもしれません。

軽く押しただけで傾いてしまいます。

ワークとノズル先端の接触に対する対策としてはZリフトが有効かと思われますが、積層間隔を一定に保つためにはあまりやりたくはありません。

今回印刷したデータのダウンロード先はこちらです。

[dragon on the crystal ball] http://www.thingiverse.com/thing:1291987

額から上のあたり、角が離れ小島を形成するあたりで積層ずれを起こしてしまい、それより上はぐだぐだです。

サポートの印刷具合を探るべく、Kisslicerでサポート[Medium]でスライスしてみましたが、縦横に面が長い箇所に割れが見られます。メッシュが大→小に変わる際に小の部分もつぶれが見られます。サポートの設定は基本的に小メッシュのチェッカーパターンを繰り返す[Ultra]で良いかもしれませんね。

サポートをお掃除したらこんな感じになりました。

Kissclicer VerbatimABS Nozzle225℃ Bed 70℃ 積層厚0.1mm でした。

OVK01 デニムベッド [OVK01]

~2017年3月25日追記

その後の検証の結果、デニムベッドの利用は推奨できないと判断しました。理由は以下のとおりです。

・生地の繊維がずれるので印刷中にワークがノズルで引きずられるとワークが揺れて積層が安定しない

・ワークと生地の密着性が良すぎるため、はがすときにベッドと生地が剥離する恐れがある。よって連続使用に向いていない

・生地の凸凹のせいでワークの第1層目が安定しない。フラットタイプのラフトが生成できるスライサでのスライスが必須

以上追記終わり~

ヒートチャンバー化するにあたり、造形物の温度勾配を少しでも緩和するために雰囲気温度とヒートベッドの温度は同じにしたいなぁ、、、という野望がありまして、、、

ですが、現状よく利用しているPCシートや、和紙マスキングテープ+ピットのり では80度以下での造形物の保持力に限界があるのが分かっていていろいろと試していたのですが、ついに理想の素材に出会えました。

デニム生地です。

少し前に話題になりましたよね?

生地はリーバイス517USEDですw 耐熱性の薄型両面テープで造形テーブルに張り付けてみました。

まずは極端テストでベッド非加熱で挑戦します。印刷物は例のタコです。

いい感じに食いつきます。

ラフトもばっちり敷けました。フィラメントはVerbatimABSです。

ですが奇麗に完走!とはいかず、途中で収縮による反りに負けて剥離しました。

足浮きまくり(´・ω・`) 立体的に見えて良いといえば良いんですけどね~w

ですが、狙い通り、非加熱でラフトが敷けることは確認できたので、気を取り直して今度はヒートベッドを70度に加熱して造形スタート

おなじデータでは面白くないので例のカエルです。

底面積が違ったり、積層厚(タコ0.1mm、カエル0.2mm)が違ったり造形条件が異なりますが、今度は完走。

良い方向での結果が得られたので早くヒートチャンバーを完成させてホントの意味での試験を実施したいところです。

出来上がったカエルさんはこんな感じです。

ちなみにどれだけ保持力が強いかというと、、、

先を研いだ金属ヘラをラフトとデニム生地の隙間に差し込んで、隙間をゴシゴシしながら繊維を切断しないと造形物が取れません。底面を見てみるとラフトに剥がれた繊維が付きまくりです。

非加熱の時と比べて70度の時の方が剥がし難いので、やはり加熱したほうがより強固にくっつく、というかしっかり繊維に食いついてるものと思われます。

同じ個所で印刷を繰り返すとデニム生地の耐久性に問題が生じるかも?

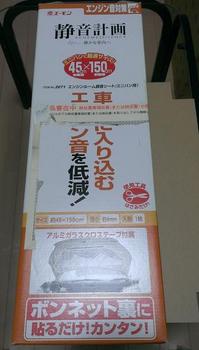

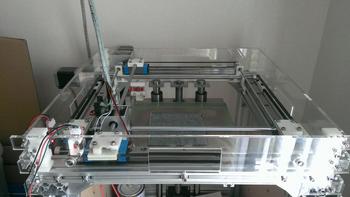

OVK01 チャンバー化 その1 [OVK01]

ワークエリアの雰囲気温度を安定化させるためのチャンバー化に着手します。

OVK01の底面はぽっかり穴が空いた構造になっているので、まずはここの蓋をつくります。

まずは、MDF板に図面を書きこんで丸のこでフリーハンドカット

いい感じに嵌りました。

もう半分も追加

ここからさらにもうひと手間加えます。

使うアイテムはこちら。

エーモンの静音計画「ITEM No.2671 エンジンルーム静音シート ミニバン用」です。

いわゆる自動車のデッドニングシートです。ボンネット裏にも使えるとのことですのでちゃんと耐熱設計(120℃)になってます。本来は吸音シートなのですが、アルミシートによる放射熱の反射と、不織布の厚みがたっぷり4mmあり熱伝導の抑制にも効果が期待できます。

断面はこんな感じです。

アルミガラスクロスシートに不織布が縫い合わせてあり、裏面はアクリル系の粘着剤によるシール状態になっていますので対象物に簡単に貼ることができます。

ガラス繊維が使われているので念のためゴム手袋を嵌めてマスクをして作業します。

MDF板の型を写して

ハサミで切ります。カッターでは不織布で歯が滑ってダマになるのできれいに切れません。

リケイ紙を剝してMDF板に貼り付けたら本体に装着します。

まずは底面の処理が終わりました。

続きは時間が確保でき次第ということで。

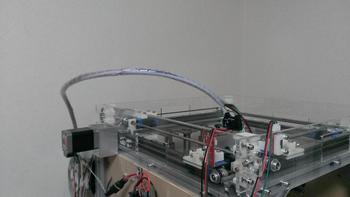

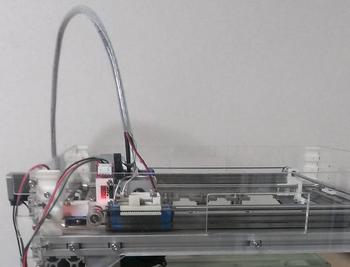

OKV01 ボーデンチューブをロードバイク用ブレーキケーシングに換装しました。 [OVK01]

ボーデンチューブをロードバイク用ブレーキケーシングに換装しました。

(換装前)だらーんとくたびれたワイヤーが

(換装後)ピーンと立ちました。復活!!!

換装した理由ですが、自作ノズルに変えてからというものフィラメントの射出量がフィードレートの変化に即時に追従できず、安定しなかったため、いろいろと原因をたどっていくと、ホットエンド側の負荷が特定条件下で著しく増加することと、負荷の増加に対してドライブギアがスリップすることなく馬鹿正直にフィラメントを押しきれてしまうこと(おっと、全面的に信頼している小嶋技研様のMK7ドライブギアに対して失礼しました。^^;)、押し切ったトルクの逃げ場所がPTFEチューブの伸び代にあることが分かったためです。新型ホットエンドではMeltoZoneが極力少なくなるように設計したのですが、その弊害です。何が何でもMZを少なくするのは問題があるようです。この件に関してはノズルとヒートブロックを設計しなおして別の検証が必要です。(けどそれをやってる時間はないので今回の改良でなんとか逃げたいw)

上の写真でもそうですが、当初PTFEチューブは下のロードバイクケーシングの様にピン!と立っていたのですが、経時変化で曲がって横に寝るようになってきていました。つまりは印刷時の負荷に負けてチューブ自体が変形した=負荷を加えると伸びると考えられます。

実際にどれぐらい伸びるかを換装して取り外したPTFEチューブで確認してみたところ、全長700mmに対して、3mmの伸びが確認できました。加えた力ですが、ばねばかりか何かをひっかけてどれぐらいの力を加えているか定量的に表せればいいのですが、フィラメント手で押し込む時ぐらいの力と考えてもらって結構です。

無負荷時

負荷時(ピンボケすいません

簡潔になにが起こっているかを述べますと、「PTFEチューブはモノによるでしょうけど結構伸びます※」これが全長が半分の350mmぐらいで伸び代が1.5mmだと話はまた状況は違っていたのでしょうけどね、、、

スライサの設定を弄りまわして特定条件が発生しないようにして解決する手もありますが、そうなると、印刷条件が制限されてしまいます。そうならないようにひとまずはちゃんと剛性のあるケーブルに交換して、トルクの逃げ場所をなくして、ドライブギアで発生させたトルクをフィラメントを通じてホットエンドになるべくロスなく伝える事が今回の狙いです。

ロードバイクケーシングの場合同様の負荷を加えても伸びは1mm以下です。伸びをゼロにできないのがもどかしいですが、これぐらいの伸びであればリトラクトの設定やらでなんとか逃げられそうです。(上の写真は負荷時と無負荷時で違いがわかるような写真がうまく撮れなかったためとりあえず無負荷時1枚だけUpしました)

今回の改良によるメリットですが、フィードレートが変化するようなヘッドの動作に対して、異常な射出が少なくなったことがまずは確認できました。 また、リトラクト量も限界は探っていませんが、2mm@30mm/sで十分に対応できています。ワイヤーの金属化による重量増(+50g)やワイヤー曲げに対する復元力による印刷への影響は今のところ確認できていないのでデメリットはないものと思われます。

OVK01 ボーデンチューブをロードバイク用ブレーキケーシングに換装します [OVK01]

先日の記事から着手しているボーデンチューブ換装ですが、タイトルの如くロードバイクのブレーキケーシングに換装しています。

ネタ元は以下のGenkeiさんのフォーラムに投稿された「エクストルーダーの即応性の改善」という記事です。

http://forum.genkei.jp/forums/view/199

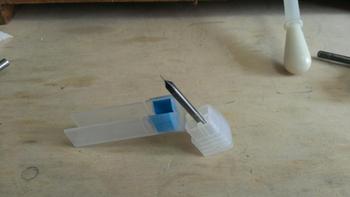

OVK01オリジナルとしては、ロックタイト406瞬間接着剤、770プライマー、特殊ボルト、締め付けチューブ継手を使った継ぎ手処理となります。

まずは特殊ボルト側の接着から。

ブレーキケーシングの被膜をひんむいて、面をやすりで荒らしたら770プライマーを塗布します。

特殊ボルトの内側にも同様に塗布します。(770プライマーは危険な薬剤ですので、皮膚に付かないように、また眼に飛び散らないように防護メガネをします。)1分待って770プライマーが乾いたら、ブレーキケーシングの金属部分にに406瞬間接着材を垂らして、深呼吸をしたら一気に特殊ボルトにねじ込みます。即時にはめ込まないと、プライマー処理した406はすぐに固まるので毎度ながら緊張の一瞬です。

うまくいきました。

次に締め付けチューブ継ぎ手側を処理します。締め付けチューブを使う理由ですが、両側をボルトにしてしまうと、チューブをいざ外すときにエクストルーダーを本体から切り離して回転させる必要があり、すんごく面倒だからです。

完成形はこんなかんじです。金属ワイヤーと皮膜がそれぞれPTFEチューブの内側と接触して接着できるようにします。ココ大事。外側の黒い皮膜だけを接着するとおそかれはやかれ破断します。負荷を受ける金属ワイヤーと外形加工のために追加したPTFEチューブが接着される必要があります。

ブレーキケーシングの被膜の外径はφ4.8mm、金属製ワイヤーの外径φ4.0mmです。これに内径φ4.0mm外形φ6.0mmのPTFEチューブを接着します。

PTFEチューブはブレーキケーシングの被膜と接着させることが望ましいので、端から10mmほど、内径をφ4.8mmに拡張します。

拡張したら、770プライマーでPTFEチューブとブレーキケーシングを処理します。

770プライマーを塗るのには紙軸の面棒が便利です。

1分待ってプライマーが乾いたら406瞬間接着材で接着します。またまた、緊張の一瞬です。

ちょっと入りきらずに失敗しました、、、10mm挿入するはずが、6mm辺りで硬化してそれ以上入らなくなりました、、、

仕方がないので小穴をあけて瞬間接着剤を流し込んで応急処置しました。

以上でブレーキケーシング製のボーデンチューブの完成です。

現時点で十分な強度がありますが、完全硬化まで24時間必要なので実機テストは次回に持ち越します。

OVK01 ボーデンチューブ継ぎ手製作part2 [OVK01]

ボーデンチューブをとある品に改良するにあたり、ダイレクトチューブ継ぎ手を作る必要が生じました。ダイレクトチューブ継ぎ手とはなんぞやについては以前の記事( http://ginger-soft.blog.so-net.ne.jp/2016-03-22 )を参照ください

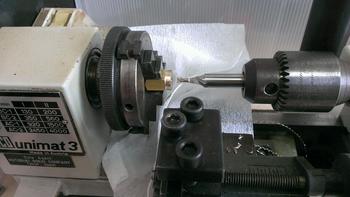

前回は、ボール盤と手タップ手ダイスを駆使して作りましたが、今の私にはunimat3という相棒がいるのです^^

旋盤を使って長さ20mm M4 対角7mmのニッケル長ナットをチューブを固定するための特殊ボルトへ加工します。

M6ナット部をさーっと切削

ダイスが入りやすいように角を面取り

チューブに合わせて内径を削って

、、、、と作業をしている間にFusion360でダイスホルダーを設計して3Dプリント

Fusion360はねじの造形が簡単にできるので非常に助かります。(M14ピッチ1mmなどあまり使わない様なねじ切りもパラメータ指定で一発モデリング。)

旋盤にダイスとホルダーをセットしたら

手回しで切削w(だって自動送りなんて無いですからー

ほいっと削れました。ダイスってフリーハンドで斜めにならずにまっすぐ入れるのはなかなか難しいですが、旋盤を補助具として使うと簡単に軸ずれせずに削れます。 (unimat3は高価なオプション付けないとねじ切り機能なんてないですからー

最後に反対側のタップを同じような感じで仕上げます。あたり前ですがまっすぐ入ります。

という感じで継ぎ手完成!

あとはチューブをねじ込んでLOCTITE406瞬間接着剤&770プライマーで接着すれば完成! の巻は次回へ持ち越しま~す。

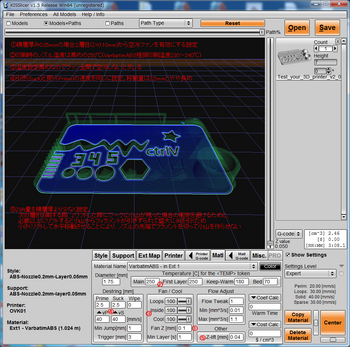

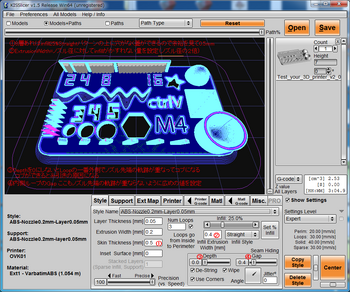

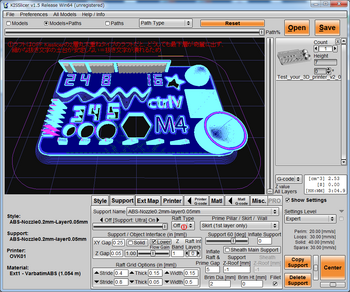

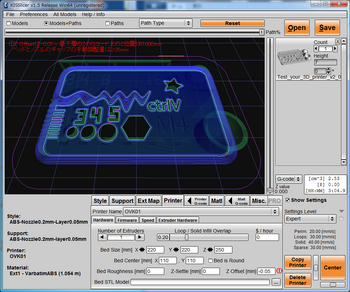

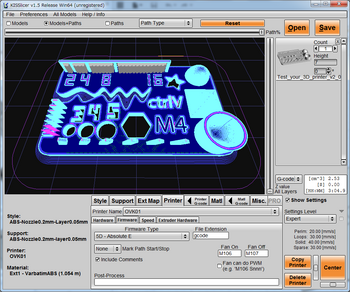

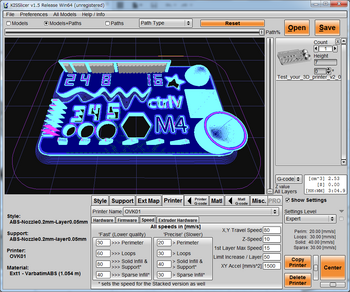

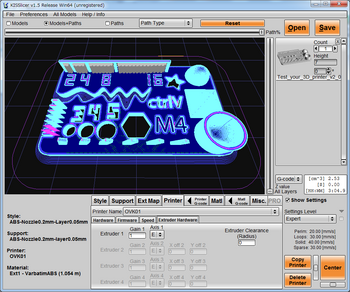

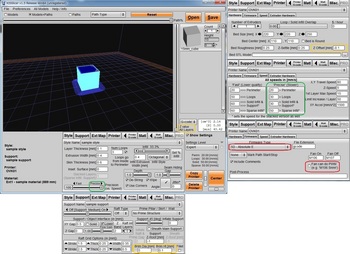

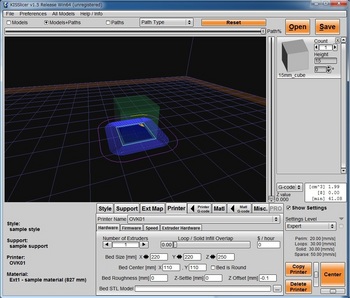

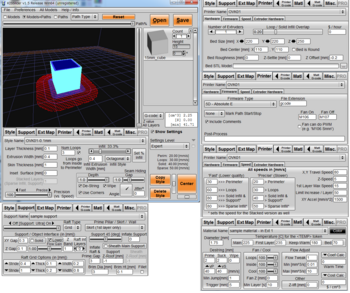

OVK01 Kisslicer(V1.5)はじめました [OVK01]

スタンドアローン印刷を試してみたかったので、今更ながら Kisslicer V1.5 を触り始めました。

Kisslicer導入時の設定に際して、自分の環境で注意した点などを3点ほどまとめます。

①[Printer]-[Firmware]-[Firmware Type] は [5D - Absolute E] を選択 [Fan can do PWM]のチェックを外す

この設定はコントローラによる制限です。OVK01はMomoinololu M3(smoothie互換ボード)で動いていますが、エクストルーダーに対するGコードは開始時からの移動量=相対値ではなく、前回の指示に対する次の移動量=絶対値(Absolute)で動かす必要があるためです。何が違うかは設定を変えてみてGコードを確認してみるのが確実です。ちなみに開始時点からの相対値で動かすと、Momoさんはどんどん増えるE値に対してエクストルーダーをぐいんぐいんと加速させて大変なことになりますw。ワーク冷却ファンはPWM非対応なのでチェックを外します。

②[Style]-[Presicion] は [Precise→] 方向に振り、[Printer]-[Speed]-[Precise(slower)]に値を設定

造形の精度を印刷速度で可変とする場合、温度設定も連動して変わってくれないと意味がないのでこのスライドバーはいじることがないと思います。

③[Printer]-[Hardware]-[Z Offset(mm)] は[-0.1]に設定

KisslicerはZ軸をホームポジションにした際のノズル先端の位置を0mmと規定しています。さらに、[Z Offset]をデフォルト値の[0]とし、ラフト設定をOFFにした場合、1stレイヤーは0.35mm浮かせて印刷を開始します。すなわち、手動キャリブレーションでノズル先端と造形ステージ表面とのギャップを約0.1mmに調整しておいた場合、印刷開始時のノズル先端は造形ステージより[手動キャリブレーションによるギャップ0.1mm]+[スライサ指定の1stレイヤーの高さ0.35mm]分=0.45mm浮いた状態でフィラメントの射出を開始します。よって、手動キャリブレーションで調整したギャップ分、マイナス方向へオフセットしてあげる必要があります。また、実際の設定値は造形テーブルの材質や、フィラメントの定着具合を見てさらにマイナス方向へ値を増やした方が良いと思われます。

ちなみにラフトをONにした場合の1stレイヤーのZリフト量は0.5mmでした。大杉です、、、ラフト形状もいわゆるCuraでいうところのVersion14.01のころの2層構造(太い線の上に細い線を引いた簡易なラフト)なので少し扱い辛いです。

上記の点を除いたその他の設定値は今までの経験から適当に設定しています。(特にサポートとラフトのパラメータは手をつけていません。)あまりご参考にされない様に^^;

~2017年2月9日追記

[Bed Roughness]はその名の通り、ベッド表面の粗さを指定する個所です。キャリブレーションが十分にできていて、ガラスベッドなど天面がフラットなら0を設定しても特に問題ないみたいです。値を0に設定すると1stレイヤーの高さが [Layer Thickness]+[Z offset]の値=0mmになりました。

ラフト設定をすると0.5mmになるのも納得。[Bed Roughness]0.25mm + [Raft Grid Options]-[▼Thick]0.25mmの合計が0.5mmでした。

原理がわかったのでこれで微調整できます。

といった具合にまだまだKisslicerはひよっこなのでご指摘どんどんお待ちしております。

~2017年3月5日追記

さり気に今のセッティングを追加

当初とだいぶ変わってます。

VerbatimABS用のセッティングでベッドの温度はデニム生地を敷いた場合なので低めの温度になってます。

OVK01 ノズルの内部構造 [OVK01]

ノズルの交換してたら内部構造がとてもわかりやすい状態だったのでパシャリと。

樹脂がちぎれずにそのまま残っていますw

ヒートブレイクの先端から飛び出した樹脂の高さは約10mmほどです。

ノズルの内部はこんな感じで先端に向けて細くなっています。

OVK01 迷走中 [OVK01]

シリコンカバーを付けてからというものマドハントマドハンドを量産して困っています。

造形物冷却ファンで冷やせば解決するのですが、現状は一方向からしか風を当てていないので、造形物の冷却に偏りが出てしまっています。

冷却に偏りがあると風下側が反り上がります。多方向から均一に冷やせるファン+ダクトを設計しなければ、、、

また、シリコンカバーを付けるとホットエンドの温度をかなり下げても造形ができることが確認できているのですが、造形物冷却ファンのON/OFF、ヒートベッドの温度設定によって、造形の成否が変わるため、最適なパラメータの模索に四苦八苦しています。

シリコンカバーかぶせた分、熱放射面積が増えて造形物が不要な熱をもらっている可能性も無きにしも非ず、、、

現象解析用にサーマルカメラがほしい今日この頃。

OVK01 ノズル製作 工具の紹介 [OVK01]

今回は自作ノズルを作る時の工具の紹介です。

自作のノズルではノズルの中心の穴をあけるのにスチールカッターリーマーを使っています。

これを使うことによって、内部の穴が円錐形になります。

円錐形にすることにより、内部の穴の体積は普通のドリルで開けた場合に比べて1/3になります。しかもノズル先端付近の肉厚が確保できるので、冷めにくくなるという寸法です。

型番などは以下のリンクを参照ください。

https://www.monotaro.com/p/1974/6502/?displayId=5

以上

工具の紹介でした。

OVK01 フィラメントの融け具合 [OVK01]

風よけジャケットをつけるとこんな感じになりました。

これでノズル先端に風を当ててもヒートブロックの温度は安定します。

テストピースを印刷してみてホットエンドを一度はずしてみました。

金めっきが効いているので酸化とは無縁になりました。

ノズル先端はめっきによる表面の平滑化で汚れの付着防止を期待したのですが、さほど効果はなかったようです。汚れています。低摩擦のめっきができればよいのですけどね。次にノズルを作る時は研磨に気をつけてみます。

ホットエンドを分解する際にフィラメントを引っこ抜いてみたのですが、融け具合は以下のような感じです。

狙った通りヒートブロック内部に入ると融け始めて、ノズル部で完全に融けて射出される状態になっていると思われます。

直径の変化も最小限に(ヒートブレイクの内径はφ1.9mmで設計)抑えられているので、融け始めから急激に太くなることもなく、ヒートブレイクの内径とフィラメントの外径の差による隙間にフィラメントが遡上することもないはずです。

と、ここまでは調子のいい感じで進んでいたのですが、積層を0.1mmにして印刷した際にちょっと問題が発生しました。

積層0.2mm厚では問題なかったのですが、積層0.1mm厚ではオーバーハングにおいてシェルを印刷する際に印刷済みの隣接パスを融かして極端にめくりあがってしまっています。

現状のノズル先端の直径(φ1.2mm)はノズル穴径(φ0.4mm)に対して太いと思われます。

ノズル先端が隣接するパスの上を通過する面積は抑えたほうが良い様子です。

次回はノズル先端の直径をφ0.8mmにして隣接パスのちょうど半分をノズル先端が通過する様にして実験してみます。

OVK01 めっきしました [OVK01]

先日アップしたホットエンドの画像はヒートブロックの表面が酸化してたり、加工した際にできた傷がいろいろと酷いなぁ、、、

ということでめっきすることにしてみました。

めっきにはいろいろと手段がありますが、素人でも下処理(磨きと脱脂)さえしっかりすれば簡単確実にめっきできる日清工業(株)のめっき工房を使ってめっきをします。

細目のサンドペーパーで表面の酸化物を落とし、付属の金属磨きで磨いたら、電解脱脂液、ニッケルめっき液、金めっき液とそれぞれで使うペン先を用意します。

各種液体を適度にペン先に補充しながら、脱脂→ニッケル→金の順で処理しました。ペン先でなぞるとめっき対象物の表面が一気にめっきに応じた色になる様子がやっていて楽しいです。

ニッケルめっき中 (銅や真鍮に金めっきをする場合は、下地としてニッケルめっきを処理する必要があります)

金めっき終了後(金ぴか~

ヒートブロックとノズルそれぞれ金めっきしてみました。

これで酸化による見た目の劣化とは無縁になるはず。どのみち風よけジャケットをかぶせるのでノズルの先端しかみえないですけどね^^;

最後に組み立てて完了。ピッカピカなので下に引いたカッティングマットの枡目が映っています。

OVK01 オリジナルホットエンドの詳細 [OVK01]

今回はオリジナルホットエンドの紹介です。

なぜこんなものをわざわざ作ったのか? といいますと、

・ホットエンド内で融ける樹脂の量を最小限にして、フィラメントフィーダーの送り出し/引き込みに対するレスポンスを良くする

・300℃ぐらいまでのフィラメントの射出に対応させる

の2つが主な目的です。

また、全長を短くすることによって、ヘッドの加減速時にノズルの先端がぶれないことも期待しています。

設計時に参照したのはAfinia系/Zortraxのホットエンドなのですが、それらに対して、以下のアドバンテージを持っています。

・ヒートブロックの厚みが薄いので融ける樹脂量がすくない

・ノズルを大径化したので、空冷ファン稼働時の温度変化/ファンON時の温度低下の影響を受けにくい

・ヒートブレイクがチタン製なのでコールドエンド側に熱が伝わりにくい

・ノズルのねじ部がヒーターブロックを貫通しているので、ノズルとヒートブレイクの隙間に樹脂漏れしても掃除が簡単(ノズルとヒーターブロックの接触部=ねじ山に樹脂が染みないので冷温時もノズルが外せる)

となっています。

以上

オリジナルホットエンドの紹介でした。