OVK01 積層厚0.05mmの追試 [OVK01]

先日印刷したサッフォ像(450%サイズ)ですが、フロー量を変えて印刷してみました。下から55mm分は時間の都合でカットしてうなじから上のみを印刷しています。(Advanced-Quality-CutOffObjectBottom=55mm)。

http://www.thingiverse.com/thing:105551

私がサッフォ像に惹かれる理由が何となくわかった気が、、、実は私はウナジスキーです ´・ω・`

アップスタイルの髪につきだされたうなじ。 イイデスネー

と、個人的な性癖の暴露はここまでにして、、、、

印刷条件はCura15.04.04 ノズルサイズ0.4mm 積層0.05mm infill30% infilloverlap 0% 壁厚1.2mm 印刷速度 infill 60mm/s innershell 40mm/s outershell 20mm/s フロー100% VerbatimABSφ1.75mmシルバー ノズル235℃ ベッド110℃ ラフト有り(だけどパラメーターの調整わすれてほぼ意味が無い、、、)です。先日の印刷においてフローレートを90%にしていた理由ですが、先日の記事のコメントでも説明していますが、単純に初の0.05mm印刷だったので他の積層厚における印刷結果が良好だったフローレートをそのまま持ってきただけです。

両者を比較してみますとフロー90%の場合は積層ごとに色が微妙に濃淡に変化しているところ(圧着率が微妙に変わる所為でしょうか?)がありますが、フロー100%の場合は均一に印刷されていました。良い方向へ向かっています。

ちょっとしたパラメータの違いで結果が異なるとはいやはやFDM式は奥が深いです。

ちなみにフロー100%の場合は耳たぶがやや荒れます。これは鋭角の先端において、はみ出したフィラメントがノズルの先端に吊られて上にハネ上がり積層が安定しないためです。クーリングファンを導入する事によってどうなるか、今後の課題です。

積層ごとに濃淡がランダムに変化する件ですが、周囲環境の温度変化による違いを疑われるかもしれませんが、この時期は屋内型の石油ファンヒーターを温度設定22度で稼働させ、部屋全体を疑似的な恒温槽としているのでその可能性はありません。ちなみに屋内型の石油ファンヒーターを3Dプリンタの印刷中に稼働させると、臭いの元を燃やしてくれるためABS臭の充満がかなり抑えられます。石油ファンヒーターにダメージがあるかどうかはわからないですが^^;

~おまけ~

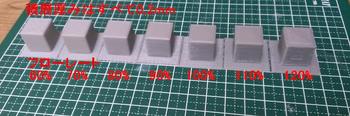

最近読んだマツダ関連の伝記本の中で「エンジン開発の常識にとらわれず極端にパラメータを振ってみろ」みたいな事が書かれていたのを思い出して、フローレートを極端に変化させるとどうなるかという実験をしてみました。

積層厚は0.2mmで60%~120%まで振ってあります。

積層厚0.2mmの場合やはり90%が一番見栄えが良いです。100%だと角を曲がった後の膨らみがやや大きいのです。(わずかな違いなんですけどね、、、) 80%になると天面に穴が開いて中が透けてみえます。110%になると壁面のはみ出しが多くなり光を当てる角度によってはメタボに見えます。120%になると壁面の崩壊がはじまります。

同じことを0.05mmでやってみるとどうなるか、、、時間が許せばやりましょう。

マツダみたいな大企業と違ってモデリングベースのシミュレーションなんてできないですからひたすら実験あるのみです。

実践してますねー。

私もほぼ同じような実験を繰り返しておりまして、勝手に親近感を抱いております。

でも、ここまで懇切丁寧にまとめておられるのは素晴らしい!

実験は内ループと外ループどちらを先に描くか、ソリッドか中空か、温度や冷却でも変わって来ますので何もかも試そうと思うと大変ですよね。

目指すところが綺麗、精度、強度、速度のいずれなのかでも正解が変わって来るので本当に奥が深いと思います。

最近細々とブログをはじめたので私の方でもぼちぼちと情報をまとめてみます。

by 多夢 (2016-04-02 16:37)

乱文ですが詳細になるべく書かせて頂いているのは、FDM方式の3Dプリンタの更なる進化の為に共時共鳴を狙っているからです。事象の真贋はともかく、私の知り得た情報を元に、別の誰かが何かに気が付いて新たなチャレンジをする事によって、また別の誰かが何かに気が付いて、、、とループが回ってくれれば良いなぁと考え日々更新しています。

OVK01の目指すところですが、開発当初の宣言通り打倒Zortraxです。何を以ってZortrax越えとするかですが、私的には

1)平均故障間隔の長さ

2)造形失敗率の低さ

3)造形の綺麗さ

4)造形速度

5)造形寸法精度

6)多種素材への対応(Z社のフィラメントすべて)

だと考えています。

1)~4)まではひたすら実験を繰り返して最適値を見つけるだけです。パラメータが多過ぎて大変ですがorz

5)はもう一歩踏み込んでハード改修で対策するか、ソフト補正で対応するか考え中です。

6)はホットエンド周りを全面刷新しなければならないのでかなり大変です。

現状の底までPTFEチューブが入っているヒートブレイクではZortrax社のフィラメントに対応できないはずです。

小嶋技研さんがZortraxのV2ホットエンド相当のAfinia用のホットエンド(ヒートブレイクの上半分にPTFEチューブが入っている)を販売されているのが気になっています。

が、少々お高いので海外通販でパチモンのヒートブレイクとノズルを購入してあとは自分でなんとかすんべと思案中です。

多夢さんのブログさっそく拝見させて頂きました。情報を整理され判り易く解説されていながらも十分な読み応えがあります。

私もこういうまとめ方ができるようになりたい、、、こればかりは経験の差でしょうね^^;

今後の展開と新たな情報に期待しています^^ノ

by たぬきち (2016-04-03 00:15)

ご高覧いただきありがとうございます。

3Dプリンターの初心者向け情報をできるだけわかりやすく書き溜めていけたらと考えております。

たぬきちさんのぶれない方針はとても素晴らしいと思います。

1)~4)については情報交換できそうですね。

私はあまりABSの経験が多くありませんので、たぬきちさんの情報は大いに参考にさせていただいております。

5)については、動作精度は必要十分なのではないかと思いますが、仕上がり寸法となると難しいですね。

スライサーと設定、素材の影響がとても大きいので、ソフト補正するしかないと思いますが、素材ごとに試して探るのは個人には本当に大変な作業ですよね。

違う機械を使っていても、設定を共有できる手法が確立できれば良いのですが、たぬきちさんの機械と同等の動作精度を持っていないと難しそう・・・。

6)は280℃に耐えるホットエンドが必要ということでしょうか。 オールメタルしかなさそうですね。

オールメタルはデメリットもあるので、高温で使う材料以外はあまり使いたくないというのが現時点での個人的感想です。

もし良いものをご存知でしたらご教示くださいませ。

私も開発が落ち着いたらオプションとして取り組んでみるつもりです。

発見があれば報告致します。

by 多夢 (2016-04-03 01:53)

5)に関しては追々検証しますのでお待ちください。

6)に関してはここでは書ききれないほどネタはありますwただし設備の関係で妄想の域にとどまっているというオチがw、、、いま現在はFusion360の熱解析機能で遊んでいます。

多夢さんのところで良い製品が出来上がることを楽しみにしています。

このブログで使えるネタがあったらどんどん取り込んでくださいね。

by たぬきち (2016-04-03 12:01)

オールメタルのホットエンドに関しては、私が自作ホットエンドで色々試した結果の範囲では安いPLAだと問題起こす場合が多いという結論になっているのでオールメタルにするのであれば使用するフィラメントの種類を制限するしかないと思っています。

あとノズル温度ですが、内部構成を色々試していくとプリント時のノズル温度自体の差が結構出てくるというのもテストで判っているので高温推奨のフィラメントの場合でも、前提としている機器の設定温度というだけで別の仕様であれば温度設定も異なる可能性が有ると思います。

ちなみに、現在自作機で試しているオリジナルのホットエンドは200℃設定で普通にABS使用出来ています(温度の測定場所は一般的なヒートブロックで行っています。このひとつ前のタイプだと同じ場所での温度測定で230~240℃位がABSプリント時の温度でした)

by ichibey (2016-04-04 10:42)

私の用途では耐候性と耐熱性の問題から屋外で使うことができないのでPLAはバッサリ切り捨てることにしています。

真夏の自転車とPLA樹脂の組み合わせは最悪でしたw(ご想像にお任せします)

内部構造によっては200℃でもふつうにABS印刷できるという情報が気になります。

温度計測地点とノズル先端まで十分に均一な温度であれば、一般的に知られている印刷温度より低く設定できる?といった類でしょうか?

私の経験では6mm角のノズルと7mm角のノズルでは6mm角のノズルではやや温度を高めにしないと出力できなかった経験がありますのでノズルの先端形状でも印刷設定温度に差があると考えています。

実際にどうなっているか確認するためにサーモカメラが欲しい今日この頃です。

多夢さんも0.05mm厚で綺麗に印刷するためには印刷可能な温度をできるだけ低くすると良いと言われていますのでいずれ試してみます。

うぁ~こうやってどんどん課題が溜まっていく^^;

by たぬきち (2016-04-07 06:28)

どんなに高速に動かせるマシンでも、押し出した後の樹脂は直接コントロールできないので温度管理は大切ですね。

理屈の上ではノズルの直下で十分に樹脂がくっついて、ノズル通過後にあまり垂れずすぐに固まってくれるのが理想ですよね。

でも理想を追い求めると遅くなるので、オーバーハングがきつくないモデルは温度高めでぶん回してますよー。

これまで260度までで使える通常のABS出せれば良いやって考えておりましたので、高温で使えるノズルについては知識も経験も足りません。 めっちゃ興味あります。 Fusion360って強度だけでなく温度の解析もできるんですねー。 私も今度いじってみよう。

ichibeyさん、初めまして。

ABSを200度で造形できるホットエンドは凄いですね!

世界中どこを探しても無いんじゃないでしょうか。

多分どこのメーカーもできない領域に踏み込んでいらっしゃいます! 謎のオーパーツです!

by 多夢 (2016-04-07 07:44)

確かに部品系の物だとPLAは不向きですね。

私の場合は仕事の合間に弄って仕事中にテストプリントを行う事が多いため、そういった場合は臭いの少ないPLAの方が良いというのと、ホットエンド部分を色々作って試すと詰まる場合が有るので、そのような場合はPLAの方が除去し易い(ガラス転移点が低いので場合に依っては煮て軟化させれば除去出来る場合も有りますので...)というのもあります。

屋外で使用する物や3Dプリンタの部品は基本的にABS使ってます。

射出する樹脂温度はヒートブロックの熱をノズル部分へ上手く伝える必要が有るので、バレルとノズルの接触面を確保する為にノズルの段付き部分とヒートブロックの端面に距離が有るタイプ(最近覆いですけど)の場合はこのクリアランスを小さくした方が良いです。

あとノズル表面からの輻射熱影響が思っていたより大きいという事が判ったので、この輻射熱を低減させればワークの冷却等も減らす事が可能ですね(PLAの場合は冷却重視すればプリントし易くなるのでマエストロ等は冷却重視な仕様ですね。なのでABS使ったら色々有りそうですけど^-^;)

細かい積層になるとノズルからの射出量が少なくなるので樹脂の温度が適正でないと上手く行かない場合が多いですね。

FDMの場合、プリント速度を上げようとするとノズルから出た樹脂が接着剤のような役割も起こすのでワーク形状次第という事が有るので色々な形状を安定的にプリントする事を重視するとプリント速度の上限は余り高く無いと思います(Zortraxも似た様な考えで行っていると思います)

サーモカメラは安価なものを買ってみましたが解像度が低い事も有りますがホットエンド部分のような大きさだと良く判らない&あくまで表面温度で知りたい内部との差が良く判らないので、ホットエンド部分の確認には余り参考に成らないと思いますσ(^◇^;)

by ichibey (2016-04-07 08:18)