その他 3Dプリンタを使う上でのTips [OVK01]

あけましておめでとうございます。

新年一発目のネタは3Dプリンタを使う上でのTipsです

FDM式の3Dプリンタは印刷が終了したら、ホットエンドヒーターの電源をOFFにして、しばらく冷却ファンを回してノズルやヒートブロックを冷ましてから電源を切りましょう。

これをしないとどうなるかというと、、、バレル(ヒートブレイク)に熱が回って、本来想定していない個所でフィラメントが溶けてしまって固着し、次回印刷しようとした際にフィラメントが押し込めずに分解清掃をしなければならないといったことになります。

バレル(ヒートブレイク)がオールメタルタイプなら冷却ファンを一時的に止めて熱を回してフィラメントを融かしてから無理やり手で押し込めば何とかなる場合がありますが、PTFEチューブが使われていたりすると、隙間に樹脂が入り込んだりして最悪なことになります。

「FDM式の3Dプリンタはアフターアイドリングが必要です。」

今年もよろしくお願いします。

OVK01 新型ホットエンド始動 [OVK01]

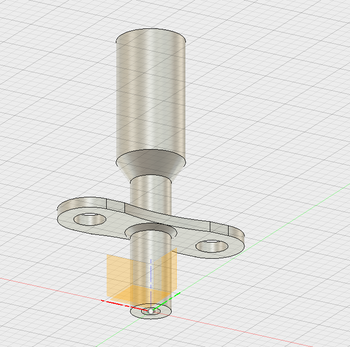

今年の初夏から準備を重ねて紆余曲折あってやっとこさ完成しました。(ただ単純に作業ペースが遅いだけとも、、、)

世界に一つだけのオリジナルホットエンドです。

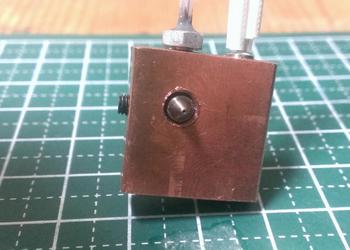

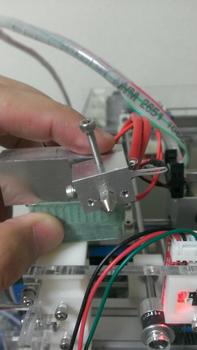

チタン製ヒートブレイク、銅製ヒートブロック(薄型)、真鍮製大径ノズルの3点セットが特徴です。 MeltZone=ヒートブロックが薄くなった分、ノズルが冷めにくいように、市販品ではあまり見かけない大径ノズルにしてみました。

熱設計も当初のシミュレーション通りばっちりです。ヒートブレイクより上は触ってもへっちゃらです。無駄なフィラメントの加熱を避けるため、ヒートブレイクの上半分の指で触っているあたりはPTFEチューブが入っています。

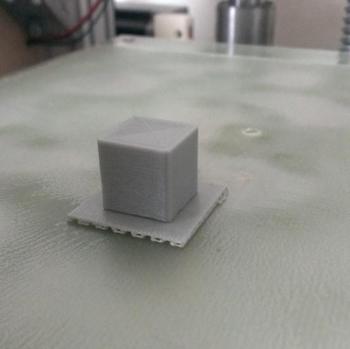

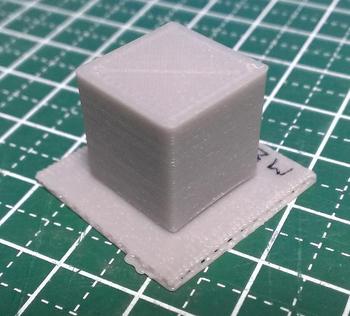

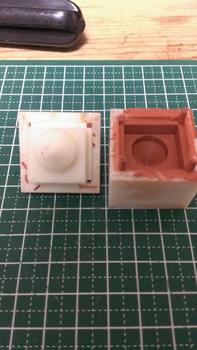

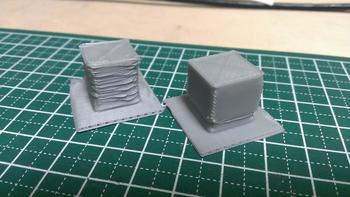

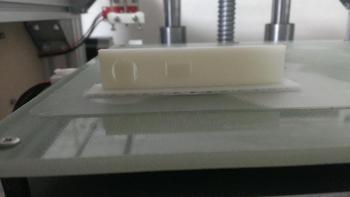

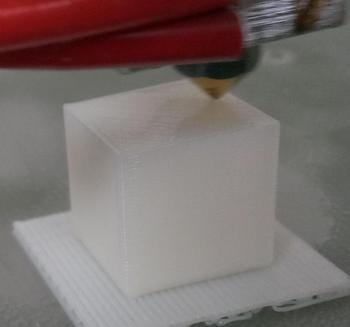

さっそくVerbatim ABSで15mmキューブを積層厚0.2mmで印刷してみます。

ラフトもばっちり、先日失敗した極細先端チタンノズルみたいにめくれ上がることもありません。

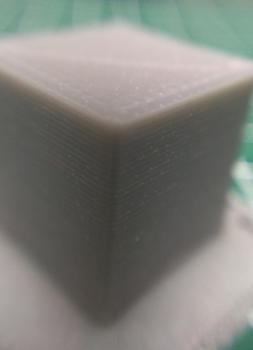

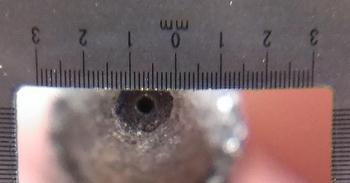

特筆すべきは天面です。しっかり均されています。ノズル先端の直径(穴径0.4mm、外径1.2mm)とフラットな形状が効いています。

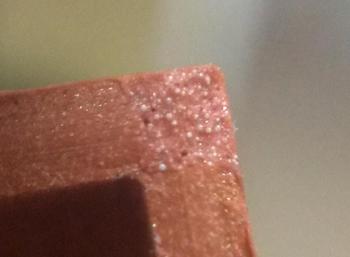

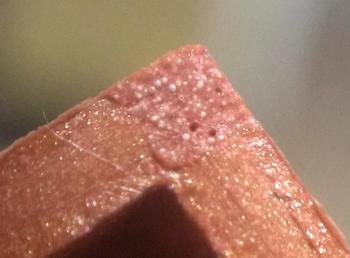

スマホカメラにマクロレンズをつけて寄ってみました。

角もいい感じで均されています。(フィラメントが湿気ていて、白い気泡がたくさん見えるのが残念ですが、、、天日干しすっかな~)

ただ、こういう角っとした造形ではまず影響が出ませんが、隣のパスの上をノズル先端が通過するわけで、オーバーハングやら、サポートの生成に影響が出るはず(溶けて引っ張られる)なので、今後より複雑な造形を試すときに確認が必要です。

また、ノズルの先端径の違いによる造形の変化はいずれ試してみます。

最後にヒートブロックの温度を260度まで上げてみます。

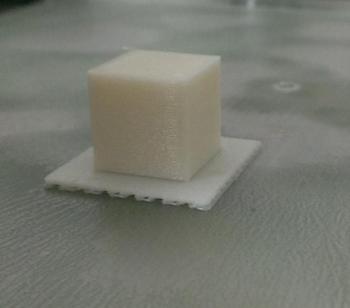

260度まで加熱したら、Z-ultratフィラメントを出力してみます。

はい。出力できました。

すべては計画通り!(とりあえず今年中に何とかなったぞ~^-^ノ

OVK01 遮熱ジャケットの作成 その5 [OVK01]

耐熱液状ガスケット+ヒートカットパウダーで作った遮熱ジャケットがどれくらいの能力を備えているかアナログ的に試してみました。

フライパンを加熱して、遮熱ジャケット越しに指をあててみてどれぐらいの速さで熱が伝わるか試してみることにします。

加熱したフライパンの温度の目安を目視するため水を垂らしてみます。鉄板が濡れるようであればまだまだ温度は低いです。

水がはじかれて玉になってはじけて踊れば250度付近です。

中心はまだ濡れていますが、火が当っている外周は十分に加熱できたので、火を止めて、裏側に遮熱ジャケットを当てて指でちょんちょんと触診してみます。

指で押さえて熱による痛みで瞬間的に耐えられなく(おおよそ80℃)なるまで約9秒でした。

ジャケットだけ接触させて何℃まで上がるかちゃんと計測するのに熱放射計がほしいところです。

短い時間でそこそこ温度が上がっていることから、ガスケットにより熱が結構伝わっているようです。次はもう少しヒートカットパウダーの比率を増やして製作してみます。

OVK01 遮熱ジャケットの作成 その4 [OVK01]

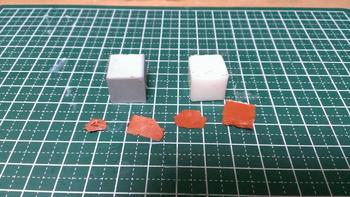

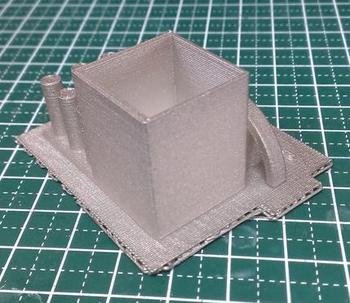

予定より早いですが、3Dプリントモールドで作った遮熱ジャケットを開けてみることにしました。

まずはカッターで隙間をこじ開けます。

続いてドライバーで隙間を広げ、凸型を取り外します。

凸の型がするりと取れました。中は意外ときれいです。

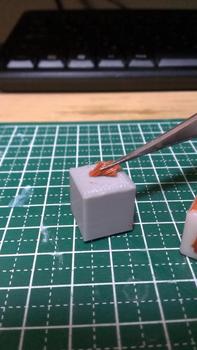

凹の型と遮熱ジャケットとの隙間をピンセットや精密ドライバーでつつきながら慎重にはがしていくと、、、

奇麗に取れました。少し巣が入っていますが、フィギュアを作っているわけではないので穴があいてなければOKです。

ヒートブロックにかぶせてみました。

ぴったりいい感じに嵌っています。

最後に、ヒートカットパウダーの詰まり具合をマクロレンズで撮影して確認してみます。

白い点がヒートカットパウダーです。もう少し増やしてもいいかも。

型は再利用可能な状態ですので、もう一度試してみます。

OVK01 Z軸の構造について [OVK01]

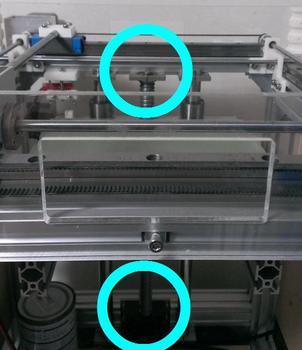

OVK01では造形ステージの昇降にボールねじを使っています。

理由はただ一つ、サポートユニットの存在です。

サポートユニットとは何?という方は、THKさんが公開しているカタログをご覧ください。

https://tech.thk.com/ja/products/pdf/ja_a15_298.pdf

つまるところ、サポートユニットとはねじの軸端に設置するねじの位置を固定するためのユニットです。下の写真のねじの下側にある黒くてでこぼこした凸型の箱がそれです。中にアンギュラベアリングが入っており、サポートユニットの下側はロックナットでネジが抜けないように固定されています。

軸の回転を受けるとともに軸中心に対して前後の方向の固定も兼ねているのでサポートユニットに対してねじの位置が変わることがありません。

よって装置の稼働中の揺れに対して造形ステージが上下にぶれ難いというメリットがあります。

OVK01ではさらに軸の左右のねじれを抑制するため、反対側の軸端にもベアリングを追加しています。(本来であれば、普通のボールベアリングが入った支持側ユニットというのがありますが、経費削減でサポートプレートにベアリングをはめただけという簡素な構造になっています。)

ここまでがっちり固定すれば、ねじの軸とステップモーターの接続はフレキシブルカプラーでも3Dプリントしたソリッドなカプラーでも特に問題は発生しないはずです。

仮に安価な方法で済ますのであれば、ねじは廣杉の精密ロングねじを使い、ネジの両軸端をベアリングで固定して左右のブレを防止、下側の軸端付近に上下をスラストベアリングでサンドイッチしたサポートユニットもどきを設置して筺体との固定方法を確保。ダブルナット2セットでスラストベアリングを上下から挟みこんで垂直負荷を受けるとともに上下方向の位置を固定して、ねじ軸とステップモーター軸との接続はフレキシブルカプラーで軸径の違いによる中心軸のずれを吸収。といったところでしょうね。ステップモーターとねじ軸の中心がちゃんと揃えて固定できるなら、モーターの反対側の軸端のベアリングは必要ないと思います。

OVK01 遮熱ジャケットの作成 その3 [OVK01]

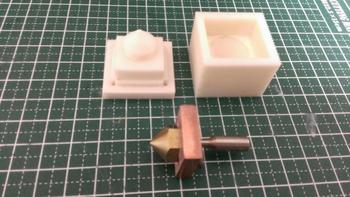

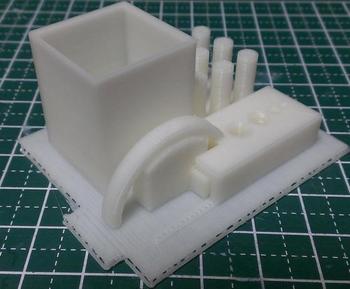

3Dプリントで遮熱ジャケットの型枠を作りました。今回はこれに液状ガスケット+ヒートカットパウダーを流し込みます。

型枠の空間にどれくらいの容量があるか、凹型に水を一杯まで入れてみて凸型をはめ込み、水を押し出して凸型を抜いて大体の容量の目測します。

これくらいの量になるように、液状ガスケット+ヒートカットパウダーの量を調整します。

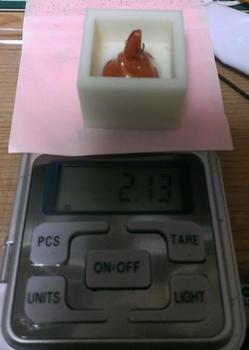

はかりに凹型を乗せ、まずは液状ガスケットを投入します。投入した液状ガスケットの重量は2.1gでした。

続いてヒートカットパウダーを0.4g投入します。

ヒートカットパウダーは塗料の重量の20%を目安にしてくださいと説明書きがありましたので0.4g投入しましたが、揮発量の少ないガスケットの場合はもう少し増やしてもいいかもしれませんね。

さて、混ぜます。

ここで初めて、もっと流動性の高い液体にすればよかったと後悔、、、ひたすら空気が入らないように慎重に混ぜます、、、

いい感じに練りあがりました。

凸型を慎重にはめ込み蓋をします。

※グロ注意

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

凸型のふたが嵌ったら、垂れたガスケットをふき取って、万力で増し締めして作業完了です。

液状ガスケットは通常なら24時間で硬化とありますが、密閉された空間ですので、1週間ほど様子をみてから開ける予定です。

本日のオチ

ヒートカットパウダーは最低購入重量が300g→訂正300ml@110gだったのですが、今回はそのうち0.4gしか使っていませんw

大量に余ったorz どーすんべこれ?

OVK01 遮熱ジャケットの作成 その2 [OVK01]

遮熱ジャケットは型に流し込んで作る予定なのですが、断熱パウダーの繋ぎとして、以下の液状ガスケットを購入しています。

今回はこれが型となる3Dプリント素材とくっつくかないかどうかの確認です。

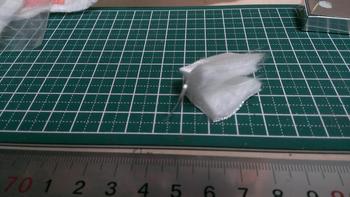

素材は2種類ためしてみました。VerbatimABS(灰)と明成化学3DprinsterABS(乳白)です。

それぞれ、剥離剤あり、なしの2面に液状ガスケットを塗ってあります。ちなみにこの液状ガスケットは垂直面に塗ってもほとんど垂れません。

硬化後、ピンセットでつついてみます。

剥離剤なしでもあっさり剥がれました。

一気に全部をぺろーんとはがしてみます。

きれいに剥がれました。

3Dprinstarのほうはアセトン処理で表面の凸凹をスムース加工してあるのですが、未処理のVerbatimに比べても剥離のしやすさは特に変わりありません。また、未処理のVerbatimでも内部への浸透はなさそうです。

よって本番の型はアセトン処理なしにします。

最後に剝したガスケットをはんだごてに当ててみて本当に耐熱性があるか確認します。

わずかに加熱したゴム特有の臭いがしますが、焦げたり、収縮したりする様子がないのでまずは大丈夫そうです。

特に断熱にこだわらなくて風よけ程度に考えるのであれば、ヒートカットパウダーなしで、ヒーターブロックに直接塗ればそのままで作れるかもしれませんね。

OVK01 遮熱ジャケットの作成(素材編) [OVK01]

ホットエンドの 熱効率(熱安定性)の向上 と プリントヘッドの加減速や冷却ファンの気流による温度変化 を避けるための遮熱ジャケットを別の方法で作ることにしました。

購入した素材は以下の2点(ヒートカットパウダーと液状ガスケット)です。

液状ガスケット(MAX371℃)にヒートカットパウダーを練りこんで整形する予定です。

果たしてうまくいくだろうか?

まずは液状ガスケットを薄く延ばして固めてみてどのような状態になるか確認してみる予定です。

追伸:

エスプレッソグラス買いました。

2重ガラスになっており、中の熱が持ち手に伝わらず且つ冷めにくいです。

透明なのでアロマもボディーもしっかり見えます。(この画が撮りたいがためにこのグラス買いましたw)

もちろん WAYCAP つかってますよ~

本日は以上なり。断熱ネタで繋いでみました^^

OVK01 ノズル製作始めました [OVK01]

旋盤使ってノズル作りました。

途中写真撮り忘れが多いので何をやっているかお伝えしにくいですが、以下は撮りためた写真です。

テーパー削り&射出口穴開け。12mmの六角真鍮棒から削り出します。MZの設計距離が短いので、その分ノズルの幅で必要な熱量と熱伝達を確保させるつもりです。

正面から見るとこんな感じ。ノズル先端の直径は太めのφ1.2mmです。0.4mmの穴径に対して、必ず0.4mm幅の平面が後に続いてきちんと均してくれるイメージでつくりました。外壁などの2重、3重ループで隣の壁としっかりくっついて均してくれるはずです。(かえって既に射出ずみの樹脂を余計に融かして悪さするかも、、、先端は極端に細くし過ぎると失敗したチタンノズルの様に樹脂の均しが安定しないようですし、射出口の穴径に対してどれくらいの幅でにするかは要検討です。)

ヒートブロック側荒削り

ヒートブロック側精密削り

綺麗に削れました。M6のダイスでネジ加工するのできっちりφ6.0mmに調整してあります。

色々工程がとんで完成後。ヒートブレイクに挿すφ3.5mmの穴径を調整して奥まできちんと刺さるのを確認。写真撮り忘れたけどヒートブレイク側も表面調整済みです。

参考までにMZの設計上の長さは16mmとなっています。そのうち先端から12mmはマル秘加工で実質4mm相当となっています。

ちなみに今回使った特殊な刃物はこちらになります。

技術が無い分は工具でカバーしますた。一番高いドリルで1本2500円なり~

折らない様に注意しなければ^^;

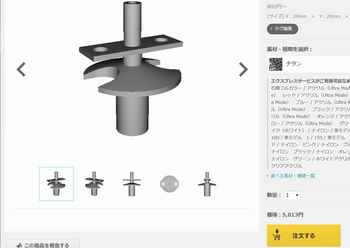

OVK01 DMMでチタン造形~第2弾 [OVK01]

懲りずにDMMでチタン造形を依頼しました。今度はヒートブレイクです。

届いた物はこちら。お値段は当初の見積もりでは3,107円のところが、オプション指定したため4,660円になりました。

見た目についてですが、前回は爪が削れるぐらいにざらざらだったのですが、今回のは手触りはツルンとしています。前回が粗めの紙やすりなら今回は梨地といった感じ。この差はなんだろう???

造形精度を確認してみましたが、外径についてはノギスで計測すると、円筒部分下半分:設計φ3.80mm→実測φ3.72~φ3.74mm、円筒部分上半分:設計φ6.40mm→実測φ6.32~φ6.35mm、円筒の穴については下からスケールルーペによる目視でφ1.80mm、上からφ4.00mmとなっています。外径は0.1mm以上削って鏡面にする予定だったので、やや余裕を持たせておいてよかったです。

水平方向に伸びている板はおそらくサポートなしで造形されています。その証拠に、下面はサポートを処理した痕跡は無く、外側に向かって、やや上に反っています。粉末金属造形は靭性が期待できないのでネジを締めた時に折れないか少し心配。設計においてはサポートと円筒が接触しない様に円筒と板の接合箇所に45度のテーパーを付けたのにコレくらいのサイズの板ならサポートなしでも造形できたのですね、、、

また、今回注文するに当たり、造形方向指定オプションなるものを利用しました。初回の見積もりよりお値段が1.5倍になりますが、当方の指定どおりの向きで造形してもらいました(Fusion360でモデリングした通りの向きを指定)。なにも指定しない場合は、サポートが最小限になるように、また造形時間が短くなる様に45度に傾けて造形されるそうです。いいかえると45度までのオーバーハングならおそらくサポートなしで造形されることになります。

DMMの3Dプリントで造形方向指定オプションを利用するには

1)通常の見積もりで注文(コメント欄に「造形方向指定オプション」を利用したい旨を記入)

2)担当者からの連絡を待つ。

3)担当者から一旦注文のキャンセルの確認の連絡があり、アップロードしたファイルの見積もりが1.5倍の値段に変更される。

4)値段が1.5倍になった見積もりに対して再度注文をする(コメント欄に担当者名を記入)

となります。DMMのシステムの都合で造形方向指定オプションの有無を初回の見積もり注文で指定できない為、上記のような面倒な手順を踏む必要があります。

2017年4月10日修正~

1) 3Dモデルデータをアップロードして、ID番号を確認します。

2) 以下ページの下の方「オプションサービス専用お問い合わせフォーム」のリンクをクリックします。

http://make.dmm.com/print/biz/make3d/

3) 「DMM.make 3Dプリント オプションサービスお問合わせフォーム」が開きますので、ID番号とオプション内容を記入して投稿します。

4) 担当者から連絡がありますので、指示に従ってオプション内容を調整します。

5) 調整が終わりましたら、マイ3Dデータに登録した 3Dデータファイルより注文に進みます。

造形方向指定オプションの場合、料金が1.5倍 になりますので、金額が当初より修正されている事を確認して、注文に進みます。支払いが済みましたら、調整担当者に注文番号を連絡して、造形方向指定オプションでの注文は完了です。

~修正終わり

OVK01 遮熱ジャケットの作製 [OVK01]

ヒートブロックと造形面との距離が近すぎることによる熱ダレの防止策としてヒートブロックに被せる遮熱ジャケットを製作してみます。

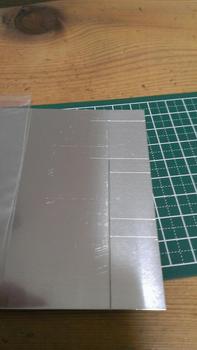

材料は0.5mm厚のアルミ板とグラスウールです。

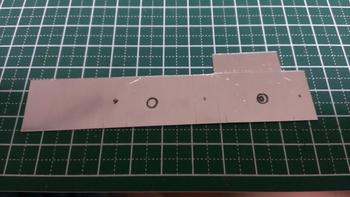

まずは、アルミ板にカッターで罫書きをして、そのままカッターで切ります。

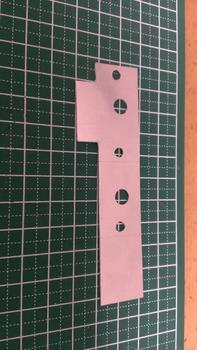

切ったら芋ネジやらノズルが通る穴を空けます。

穴を開けたら(株)エンジニアのポケットベンダーで曲げます。ポケットベンダーは、なんでもつくっちゃうかものarms22さんが使っているのをみて便利そうだったので以前に購入したのですが、いまのいままで出番がありませんでしたw。幅50mmかつ1mm厚以下のアルミ板を簡単に直角に曲げることができる工具です。

さくっと折り曲げてヒートブロック全体を覆う箱型に整型します。(一部は45度までしか曲がらないので、そこから先は手曲げしてます)

グラスウールを2分割して

間にヒートブロックを挟んで箱型に折り曲げたアルミ板に挿しこみます。

穴の箇所の余分なグラスウールをデザインナイフで切り取れば完成。

本体に装着したらこんな感じになりました。

加熱してみたところ、先日のグラスウール巻きだけの時に比べて、放射熱は若干減っている様子です。しかしながら、焼けるように厚い→ほんのり熱いぐらいで完全に熱を封じている状況ではありません。空気を含んだグラスウールは断熱材として非常に優秀な筈ですが、厚みがいかんせん薄すぎ(約1mm厚)るのと放射熱量が多すぎる様です。

さて、印刷した結果ですが、、、、

残念ながら期待した効果は得られませんでした。

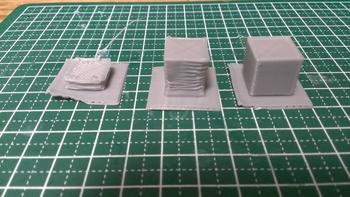

左は造形物に対する空冷無し、右は高さ3mmほど過ぎたあたりから空冷開始。空冷無しでは造形を維持できません。

【まとめ】

遮熱ジャケットを追加しても、造形物に対するヒートブロックからの放射熱の影響を避ける事ができないので、造形物とヒートブロックの間にはある程の距離が必要という結論に達しました。一般的に3Dプリンタ用に売られている真鍮製のノズルの高さは8mmぐらいあるので、そのようにデザインを修正する必要があります。

遮熱ジャケットを装着する事による効果は、造形物を強制空冷する際にヒートブロックに直接風が当たらなくなるため、空冷のON/OFFによる温度変化がほとんどないということぐらいです。

OVK01 チタンノズルで印刷 [OVK01]

チタンノズルとヒートブロックをホットエンドをキャリッジのベースプレートに組み込みました。取り外したMK8と比較すると10mmほどMZ+TZが短くなっています

24v@25wヒーターでひとまず目標とする300度まで加熱できるか確認します。

加熱はok

続いてフイラメント(verbatimABS)を挿入して押し出せるか確認します。温度を235度まで下げて押し出し指示をしたところ問題なく射出できました。ノズルから出た余分なフィラメントをピンセットで取り除いたあとの不要な垂れもほとんどありません。

ヒートブロックには空気の対流による熱の拡散を防止するためガラスクロスシートを巻いてみました

さていつもの通り15mmキューブを印刷してみます。左から順に

一回目:ラフトが安定せずに失敗

二回目:ラフトの印刷速度を落として印刷→それでも安定せず→完走させてみたところ、熱でダレてスライム状態に、、

三回目:強制空冷しながら印刷、直線が安定するも角がめくれ上がってダメ。角がダメなのでつられて積層割れも発生

散々な結果となりました。とほほ

ラフトの印刷とキューブの角が融けて潰れてしまう件ですか恐らくノズル径にたいしてノズル先端の壁厚が薄過ぎることが原因だと考えられます。先端の外径が細くて尖っているほうが印刷物に対して熱が伝わらないので良かれと思って旋盤で削ったのですが、先端の外径が細すぎると、印刷中に常に樹脂がノズルの外壁に沿って反り上がっている状態になってしまっています。左官の様に小手=ノズルの先端で、ある程度押さえて均す必要があると思われます、、、

スライム状態になった件ですかこれはヒートブロックからの放射熱が原因だと思われます。銅はアルミに比べて自己放熱が多いです。造形面とヒートブロックの距離が近いことも一因です。対策としてはヒートブロックをすっぽりと覆う遮熱ジャケットのようなものを作る必要があります。それでだめならノズル形状でヒートブロックと造形面の距離を稼ぐか銅製ヒートブロックの使用を諦めるしかありません。

【今回の成果】

・一般的な造形温度のABS樹脂で60mm/s造形であれば現状のTZ+MZの長さで、オールチタン+銅製ヒートブロックの組み合わせでも熔融に必要な時間は十分である。

【今後の課題】

・遮熱ジャケットの作成&造形

・高温フイラメントでの造形(角の印刷精度はともかく射出が間に合って其れなりに造形できるか)

・ノズル径に対する適切な先端形状の模索

次回は遮熱ジャケットを作成して装着し、造形してみるとどうなるか検証してみます。

2016年8月19日追記~

白光さんの ★ 熱の計算: 放熱 を使って放射熱損失を計算してみました。

http://www.hakko.co.jp/qa/qakit/html/s01050.htm

アルミだと0.4wですが、銅だと2.2wぐらいになります。この差は放射率の違いによるものです。

磨けば放射率も落ちますが、加熱/冷却を繰り返す関係からいずれ酸化して放射率が上がるでしょうし、、、メッキでもしましょうか、、、

~追記終わり

OVK01 チタン削りました。その他進捗 [OVK01]

オールチタンノズルのTZ部分(→TransitionZone https://cdn.shopify.com/s/files/1/0426/9205/files/IMG_2885_grande.png?10666913392446859258を参照)を旋盤で削ってみました。焼結成型でざらざらしていた表面が磨きが掛かってチタン本来の輝きになりました。併せてノズルのテーパー個所もフィラメント付着防止の為綺麗にしました。

外径φ3.5mmのTZをφ2.9mmまで削りました。内径はφ1.9mmなので壁の厚みは0.5mmです。強度的に問題はありません。

また、射出口を0.4mmドリルで整形しました。

ドリルの刃先が抵抗無くするっと入って行きました。設計φ0.35mmは大きすぎたかも、、、φ0.4mmチタンノズルを次に作るときはφ0.3mm で出図しよう。

続いてアルミネジを加工して、サーミスタを取り付けるための穴を空けます。

サーミスタはアルミネジに耐熱エポキシで固着させました。

旋盤があると色々と捗るので助かります。

ヒートブロックの加工も終わりました。次回はいよいよ実機に組み込んでテストします。

おまけ。ソルダースリーブ加工。

コントロール基盤用の12V電源モジュールを入れ替えたついでに配線をやり直すことにしました。

PCI-EXPREE用の電源コネクタの配線と電源モジュールからの配線をソルダースリーブで繋ぎます。

皮膜を剥いてソルダースリーブを被せ位置を合わせてヒートガンで加熱するだけ。

~2016年8月5日追記

おまけその2:JSTのXHコンタクトを圧着してXHハウジングを付けるノ巻き

サーミスタの配線の先端を2度折り曲げて3巻きにします。先端を巻く事で細い配線でもしっかりかしめることができます。

巻いた配線をENGINEERのPA-09圧着工具の1.4サイズでコンタクトに圧着、1.9サイズで皮膜に相当するPTFEチューブを圧着

最後にXHハウジングに挿しこんで完成。

サーミスタはこの先の検証で頻繁に付けたり外したりするのでちょっとした準備が大事です。

追記終わり~

OVK01 ヒートブロックの作製 [OVK01]

ヒートブロックですが、MeltZone(以下MZ)を薄くするためにはどうすればよいでしょうか?

熱伝導が良く、熱を保持し易い素材が理想です。

一般にヒートブロックにはアルミ素材が使われていることがほとんどですが、銅に目を付けてみました。

銅はアルミより熱伝導が1.6倍良く、比熱が2/5になりますが、密度が3.3倍です。同じ厚みなら、保持できる熱量は1.3倍になる筈です。熱伝導が1.6倍ですのでアルミ製のヒートブロックに比べて6割の薄さで設計しても問題無いはずです。(※現実にはヒートブロックが直接フィラメントに接しているわけではないので単純計算とはいきませんが、、、)

参考までにはんだ用品で有名な八光のHPの ■ 各種物質の性質: 金属(固体)の性質 をご覧ください。http://www.hakko.co.jp/qa/qakit/html/h01020.htm

というわけで、厚さ6mm縦横20mmの銅ブロックからヒートブロックを製作することにしました。

組み合わせるヒーターはUltimaker用の25W24Vφ4mmL16mmのカードリッジヒーターです。

現状の24V40Wφ6mmL20のヒーターはオーバースペック且つ、直径が大きいので、少しお高いですが、Ultimaker用のφ4mmヒーターを購入しました。

ワット数は少し落ちますが、20Wあれば300℃まで到達できるはずです。

カードリッジヒータがぴったり嵌って抜けなくなるの図

旋盤加工は切り子がうねうねでてくるので楽しいです^^

M5タップの下穴用のφ4.2mmのドリルが手持ちに無かったので本日はここまで~

OVK01 ホットエンドの設計に関して [OVK01]

ホットエンドの設計に関して興味深い資料を見つけました。Prometheus hotend のユーザーガイドです。お暇でしたら覗いてみて下さい。

https://www.distechautomation.com/pages/user-guide

全体の4/5を締める組み立て説明は無視して、最後1/5「Customization」の項目が良くできています。

https://cdn.shopify.com/s/files/1/0426/9205/files/IMG_2885_grande.png?10666913392446859258

説明するにあたって、ホットエンドの構造を5つのゾーンにわけて、ノズル先端からそれぞれ

Nozzle Tip / Melt-Zone / Transition-Zone / Cold-Zone

としています。

TransitionZoneの長さがリトラクト量と関係しているとか、Melt-Zoneの長さが素材(温度)毎に定義されていたりとても興味深い資料です。(むしろMelt-zoneってそんなに長さ必要なの?という感じで焦っています、、、)

今私がチタンやらステンレスでヒートブレイクを加工しているのはまさにTransition-Zoneの構造を最適化する事なのですが、その先のMelt-Zoneに関してはフィラメントの素材によってどれぐらいの厚みが必要か実際に試してみて調整しようと考えていたのですが、ヒートブレイクとヒートブロックの大きさは固定で、ノズルの厚みを増やして対応させるという考え方は、なるほどメンテナンスや、素材に合わせたヘッド構成の変更など、柔軟に対応できそうな感じです。

現在進行形で、オールチタンヒートブレイク一体型ノズル、または、羽つきステンレスヒートブレイク+MicroswissAfinia系ノズルの2パターンを検証しているのですが、これに加えてチタンヒートブレイク+オリジナルノズルという選択肢も増やそうかと考えている今日この頃です。

オリジナルノズルというワードが出てきましたが、突然ながら中古卓上旋盤買いました。

旋盤は大が小を兼ねますが、大きく重い設備をこれ以上増やしたくなかったのと、仕上げ研磨程度の外径切削と真鍮の加工ができれば良いので、小型の卓上旋盤で十分だなと考えて以前から中古市場をチラホラと検索していたところに、ぽっと沸いて出てきました。

emcoのUnimat3です。

購入の決め手になったのは「輸入販売元:寿貿易」のプレートです。

寿さんが関わっているなら輸入時点の調整はたぶん大丈夫だろうという根拠のない自信(輸入当時から今と同じ体制で調整販売されておられるかは存じません^^;) と、錆びというより、使いこまれてエージングされたような外観の割に可動範囲の摺動面が綺麗でメンテナンスが行き届いている感じがしたので落札した次第です。まあ、その一目ぼれです。なんかキュピーンと来るものがあったので気が付いたら落札していました。

回転速度を変更するのにベルトが2種類必要で、そのうち(小)サイズが付属していなかったので、三ツ星のスターロープ1mを購入して加工する事にしました。

必要な長さを計って切り取り、両端をガスコンロで少し火が出るぐらいに炙って

突き合わせて融着させます。

手で引っ張って千切れなければOK。

余分な出っ張りは爪切りで切り取ります。

架けかえ完了。これで全8種類(130~4000rpm)の組み合わせの回転数を使用する事ができます。

動かしてみた感じですが、今のところ基本機能に異常はなさそうです。

さっそく、練習用に真鍮の丸棒φ20mmを買いますた。

しばらくは3Dプリンタよりこっちを弄って遊んでいるかも?´・ω・`

OKV01 DMMチタン製のノズル兼ヒートブレイクが届きました [OVK01]

DMM.make3Dプリントに注文したチタン製ノズル兼ヒートブレイクが到着しました。

中身はエアパッキンで厳重に保護されています。

開けてみたらこんな感じ。表面は「ヤスリか!」というぐらい細かなざらざらとした質感。爪で表面をこすると爪が削れます。

先端をスケールルーペで覗いてみました。

先端の穴径は削り代の余裕をみてφ0.35mmにしたのですが、ほぼその通りにでています。ただし、先端の外径はφ1.0mmで設計したのですが、やや大きめの1.2mmで出力されています。先端の色が少し青く変色していることから、もしかしたら先端を少し削って整型してくれたのかもしれません。

表面のざらつきによってネジ山がそのままではねじこめません。(先端から先は入らない)

ダイスで表面を削ります。皮膚が削れない様に布を巻いてから手で掴んで回します。

M5のネジ山は先端が潰れていました。少しやすってからダイスで加工しました。

PTFEチューブ側はφ4のダイヤモンドやすりで削りました。

表面のざらつきを取ればM6/M5ネジが嵌めこめるしφ4のPTFEチューブが挿入できるので、造形精度はなかなか良い様子です。

心配していた強度ですが、壁の厚みが薄いM6ネジ山周辺で問題無いことから意外と薄壁でもOKなんだという印象です。 最も薄いM6ネジの谷の個所で0.372mm,M6ネジとM5ネジの間の筒の壁の厚みは0.825mmです。おそらく0.5mmぐらいまで攻められると思います(断面積を減らせば熱抵抗が増えそれだけ上に上がる熱は減ります)。

とりあえずここまで。

2016年7月24日追記~

ヒートブロック側の内径は設計上はφ1.85mmにしてあります。

φ1.7mmとφ1.8mmのステンレス用ドリルが手回しで入っていき、ざらざらを綺麗に掃除できました。

直接挿します。

ドリルビットに装着して指ではじいて回して更に削ります。

刃先に切りくず(粉)が付いています。

ここから先は切削ではなく研磨で処理しようと考えています。(細径深穴切削はステンレスでもうこりごり※なのにチタンだと更に削れる気がしません^^;)

ところで、あれほどこだわったφ1.8mmを諦めて僅かに径を増やした理由ですが、フィラメントの素材によって元の内径がφ1.8mm未満であってもフィーダーを通過して押されて歯型が付けられると、微妙に楕円形に変形してφ1.8mmの筒に対して挿入抵抗が「凄く 太い です、、、」になるケースが有ったからです。PTFEチューブの方は幸い多少余裕があるみたいで大丈夫でしたが、先日加工したステンレス製ヒートブレイクでは内径が微妙に足りてない状況(ドリルで彫った穴の径が本当に1.8mm有るかという問題もありますが)でしたので、今回の試作では穴の径を増やしています。

※ステンの場合下穴があいているにもかかわらず、深さが10mmを超えたあたりからドリルの彫る穴の先の方が曲がってしまう恐れがある。ステップ切削加工(φ1.5→φ1.6→φ1.7→φ1.8mmの順で深さ2mm彫ってはまた元に戻っての繰り返し。)はもちろんのこと、最後のφ1.8mmはドリル歯の長さ全体が抵抗になるのでツールの回転数を極低速に落として送りも極低速にする必要がある)

~以上追記終わり

OVK01 以前設計したヒートブレイクをDMMの3Dプリントでチタン素材で再見積もりしてみた [OVK01]

DMMの3Dプリントサービスが7/14に価格改定したのでヒートブレイクを再び見積もりをしてみました。

結果としてはチタンは約1000円DOWN、ステンレスは逆に約1000円アップとなりました。

それぞれの素材の値上がり値下がりのチタンは材料費が下がり、ステンレスは上がったことに起因していると思います。

それはさておき、造形容積に対するコスト計算もリーズナブルになったみたいですので、ヒートブロックの回り止め兼斜めズレ防止の耳を切り落としてバレル兼、ノズルみたいなのを新たにモデリングして、チタン素材で見積もりをしてみました。

2,679円となりました。

DMMは送料が無料ですので、これならShapewaysでステンレス造形($30~)するより安価になります。

先日作ったステンレス製のヒートブレイクが実用上問題があった時のバックアップ策として(というかちょっと穴径に問題が、、、、)とりあえず注文してみました。

モデリングついでに以前ちょこっとネタにしたノズル先端付近のフィラメントの経路を絞り込むデザインを取り入れています。

一部壁の厚みが1mm未満になっていますが、さてはて造形は上手くいくでしょうか?(一応注文前のオンラインデザインチェックは通過しています。)それとも造形不可で差し戻しになるでしょうか?ちょっと冒険したデザインにしています。

2016年7月17日追記~

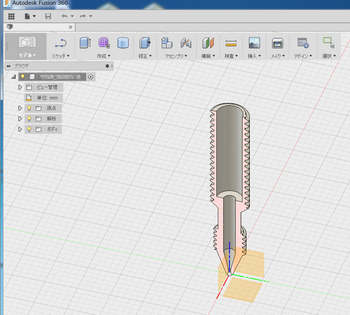

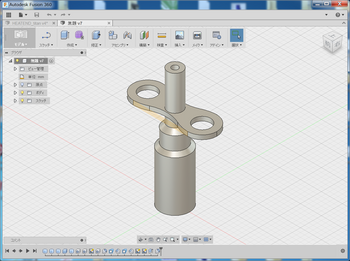

デザインのサイズ感覚を判りやすくするため断面を正面から表示した図面は以下の通り。1マスが1mmです。CADはFusion360を使っています。断面の表示とか、ISOねじ切りとか、穴の先端の角度を指定したりとか、Fusion360は本当に便利です。ちなみに以下のデザインは11ステップ(4つの径の円柱を積み重ねて3種類の穴を空けて、2か所面取りして、2種類のネジを切るだけ。慣れれば完成まで3分も掛からない)で作れます。

φ4mmのPTFEチューブが入る熱拡散ブロックからノズル先端まではできるだけ距離を短くして(現状14mm)フィラメントが融ける量を少なくし、フィーダーやらボーデンチューブへの負荷を減らしたいたいところです。

ヒー ターブロックと断熱材の厚みを考えると長さを短くするのは14mmが限界かな、、、ヒーターブロックに入ってすぐぐらいから絞り込みを開始すればフィラメ ントの融ける量をさらに 減らせますが、通過時の熱供給が間に合わないかもしれないので、あえて現状の位置にしてあります。φ1.75mmのフィラメントをフィーダーで1mm送るとφ0.4mmのノズル先端からは0.765625π(mm^3)のフィラメントが排出されます。ノズル径が0.4mmとして積層厚を0.1mmとした場合、フィーダーで1mm送り出したら、0.765625π(mm^3)÷[幅0.4*高さ0.1]=約60mmの長さの線が引ける事になります。仮にヘッドの移動速度が60mm/sで印刷するとなると、1秒間のフィーダーの送りは1.0mmになるということです。ヒートブロックの厚みである4mm をフィラメントが約4秒で通過する計算になります。フィラメントへの熱の伝導は十分間に合うかな?熱拡散ブロックで約60℃に余熱されたフィラメントを印刷温度の260℃付近まで加熱するのに必要な熱量がどれだけで、チタンからの熱伝導は1秒あたりコレだけだから、、、、とかを考慮してちゃんとヒートブロックの厚みを計算 しないといけなのですけどね^^;

~追記終わり

2016年7月19日追記~

DMMから造形開始のメール連絡がありました。

~追記終わり

2016年7月21日追記~

DMMから発送のメール連絡がありました。明日到着する見込みです。

~追記終わり

2016年7月24日追記~

寸法の解説を追記した図をおいておきますね

~追記終わり

OVK01 新型ホットエンド温度試験 [OVK01]

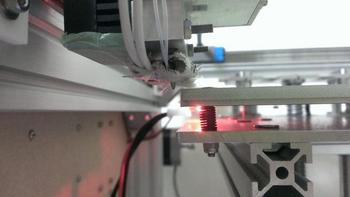

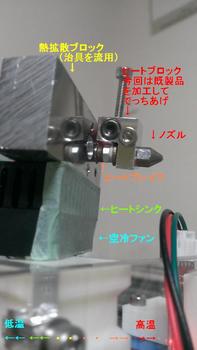

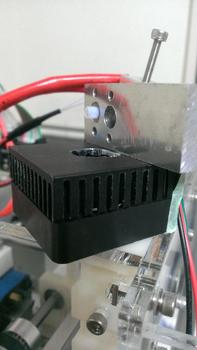

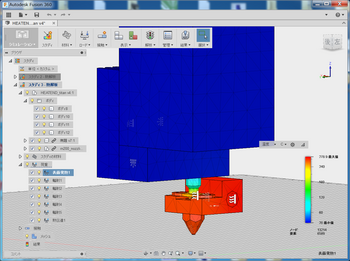

新型ホットエンドの温度試験の準備が整いましたので実施しました。

ただし、ホットエンドのキャリッジには実装せずに、ヒートブレイクの製作に使用した治具にヒートシンクと空冷ファンをくっつけて、既製品のヒートブロックを加工したものに、ノズルとヒートブレイクとヒーターとサーミスタ、を組み付けて、それぞれを組み合わせ形状をでっちあげての試験となります。

試験においては、ヒートブレイクとPTFEチューブの接触面の温度を計り、PTFEチューブの連続耐熱温度以下である事と、フィラメントに余分な熱を与える恐れが無いかどうかを検証します。

組みたてた姿は以下になります。

準備が整いましたら、まずは自分が使ってみたいフィラメントNo1のZ-ultratの印刷温度260度まで加熱します。

加熱が済んだら、 ヒートブレイクからPTFEチューブを抜いて融けていないか確認します。

問題ありません。

次にPTFEチューブを抜いたヒートブレイクに接触型温度計の熱電対を差し込み温度を計測します。

計測結果は63.3℃でした。

ヒートブレイク近くの熱拡散ブロックを触診しても、10秒ほどホールドできる温度でした(経験上60℃ぐらい)。アルミブロックの熱伝達の早さと、ヒートブレイクをヒートシンク状ではなく、十分な熱容量を持った塊に対して接触させる事により、素早い熱の拡散に成功しています。これも狙い通りです。また、ヒートブレイクの熱伝導部分(ヒートブロックと熱拡散ブロックの間)の断面積が少ないので熱拡散ブロックに伝わる熱量が抑えられるため、上記の温度で収まっているのも設計通りです。(´・ω・`つ ※太字部分は某3Dプリンター活○技○検定試験のホットエンドの構造に関する○×問題で出題されるかもしれませんので皆さん覚えておいてくださいw)

次にヒートブロックの温度を300℃まで上げてみます。

十分に待ってからヒートブレイクのPTFEチューブ接触面の温度を計測すると

64.0℃でした。十分すぎるほど低い値です。

最後にもう一度、PTFEチューブを抜き差しして、融けないか確認して終了しました。

今回の試験結果についてですが、余りに上手くいきすぎて逆に不安なぐらいです。

特にヒートブレイクのPTFEチューブとの接触面の温度についてですが、先日のFusion360の熱解析機能を用いたシミュレーションではヒーター温度280℃に対して60℃と推定されていましたので、今回の試験結果は(ヒーター300℃に対して64.0℃)は十分想定の範囲内です。

64℃であればPTFEチューブが劣化する事もなければABSフィラメントにおいてはPTFEチューブ内で軟化することも無いと考えられます。

試験結果はOKと出ましたので、次はキャリッジと接続する熱拡散ブロックと、ヒーターとサーミスタ、ヒートブレイクとノズルを搭載するヒーターブロックを製作して、実機に組み込みたいと思います。

ヒーターブロックについては既製品を加工して作った今回の試作では、熱容量の不足による温度の安定性にかけるのと、熱拡散ブロックとの距離が近すぎてヒートシンク側が放射熱による影響を多少受けている様なので、そうならない様な形状を考えて設計し、アルミブロックか銅ブロックから削り出して製作します。かまぼこの断面みたいな型になる予定です。

ちなみにヒーターブロックは放射による無駄熱と、造形物冷却ファンによる干渉、キャリッジの移動における空気との接触対流を避けるため、サーマルプロテクターを装着する予定です。バイクマフラー用の断熱アルミ&ガラスクロステープ(耐熱500℃)を万能耐熱接着剤オートウェルドで箱型に接着してヒーターブロックをすっぽり囲ってしまう算段です。サーミスタについてですが、現状においては配線を細めのPTFEチューブで覆ってショートを防止をしていますが、そのままですと耐熱性に問題があります。これについてはM3アルミネジに穴を空けてサーミスタの配線を通し、オートウェルドでモールドすることで高温耐性を持たせる予定です。もしくはPT100と呼ばれるUltimaker2で使われている金属カードリッジ型を導入するかもしれません(最近E3Dさんが従来のNTCサーミスタを穴に直接埋め込む方法からPT100カードリッジへ切り替えしたそうなので私も試してみます)。 PT100についてはSmoothieWare側での対応方法の調査が必要です。

以上の予定から、追加の加工がすこし込み入りますので実機の再稼働はしばらく先になりそうです。

OVK01 ヒートブレイクをShapewaysで注文して加工してみた纏め [OVK01]

Shapewaysでステンレス造形を依頼して加工してみた纏めです。

・寸法精度は良い。ただし、粉末焼結造形なので(機種はおそらくEOS社のどれか)表面がざらつく。また、ところどころニキビが付く。円柱は横に寝かされて造形されるとおそらく積層厚の関係で縦横で0.05mmほど寸法が違うので注意

・表面のざらつきで片面あたり0.05mmほど太る。10mmのサイコロをつくったらおそらく幅は10.1mmになる。

・0.05mm表面を磨けば表面のざらつきがおおよそ取れて寸法も合わせられる。ただし、若干面の凸凹が残る。鏡面にしようと思ったら0.1mm削ることを前提に設計した方がよい

・例)φ7.0mmのぴかぴかな円柱を造形したい。→設計はφ7.1mmにすれば実物はφ7.2mmで造形される。外径を0.2mm(半径で0.1mm)削ればピカピカになるはず。

・機械的な面は余り期待しない様が良い。硬さはあるが靭性が無い。曲げた後に元に戻そうとするとあっさりポッキリ折れる。

以上。Shapewaysのステンレス造形でヒートブレイクを注文される予定がある方は参考にしていただければ幸いです。

正直国内の個人向け旋盤業者さんにお金を積んで頼んだ方が楽です。旋盤が無いと後の処理がとても面倒です。今回のヒートブレイクの製作にはコスト抑えるため手持ちのボール盤を使った為、かなりの手間がかかっています。

アルミ板で固定用の治具を作ったり、、、

先端の穴をφ1.5mm→φ1.8mmに広げる為にステンレスドリルを4種類用意したり、、、(φ1.8mmの穴を深さ18.0mmで真っすぐ開けるのにとても苦労しました、、、回転数を落として焼きつかないよう、かじって曲がらないよう油掛けながら少し掘ってはドリルの径を増やして少し掘ってはドリルの径を減らして更に深く加工して、更に穴を広げて、、、の繰り返し、、、´Д` Shapewaysのステンレス造形の寸法精度が判らなかったので、φ1.5mmで設計して注文したのがそもそもの苦労の始まりだった。いまならφ1.8mmのざらつきの無い穴を空けたかったら設計の時点で穴径をφ1.7mmにして、φ1.7mmドリル→φ1.8mmドリルの順で削ります。その分壁厚1.0mmの制限から外径が太るけど外径を削るのと細深穴をあけるのは外径を削る方が10倍楽です。)

表面を砥石で研いで真円に近付けたり、、、

ひたすらトライアンドエラーを繰り返してやっと完成させました。

Verbatimのφ1.75mmのフィラメントがφ1.8mmのPTFEチューブを通して、同じくφ1.8mmのヒートブレイクを通ってスコスコ通過できています。

こいつがシミュレーション通りに機能してくれればZ-Ultratがレスポンス良く出力できるようになるわけで、Z-Ultratが使えれば収縮も少なく後加工の容易な大型造形もできるようになるわけで、、、、更には象虎さんではスライサの都合上で使用できないφ0.3mmノズルとかφ0.5mmが使えるようになる(新機種のM300ではφ0.8mmノズルにオプション対応するみたいですね)わけで、打倒象虎さんの切り札になる筈です。いや、今までの労力を考えたら切り札になってもらわねば困ります`・ω・´

とここまで苦労して今更ながらだけど、今回学んだことは円柱の加工にはやっぱり旋盤が必要。

SUS304(熱伝導率が低くて安価で丈夫な素材)が加工できる旋盤が欲しいorz

~2016年7月4日追記

ちなみに折れた断面はこんな感じです

~追記終わり

~2016年7月6日追記

念のためガスコンロでがっつり炙ってみましたが、変形、脆化などの問題はありませんでした。

~追記終わりOVK01 ヒートブレイクの表面を磨いてみた [OVK01]

Shapewaysで作ったヒートブレイクはマットブロンズ調ではあるもののステンレスには変わりが無い事が確認できましたので、磨いてみることにしました。但し、通常のステンレス造形とマットブロンズ調造形で熱的な特性に差異があるかどうかはわかりませんでしたが、、、、

一番太いヒートシンク側は面を磨いて熱伝導を良くする必要があるのと、ノズルに刺さる細い先端側が現状では表面の凸凹の所為でノズルにはまらないのでコレを磨いて適正な寸法に修正します。

どうやって磨くかというと、ボール盤のドリルチャックにヒートブレイクを咥えこんで、ステンレス包丁用の砥石で削るというとても原始的な方法で逝きます´Д`

磨いた結果

磨いてみてわかったのですが、Shapewaysのステンレス造形はもう少し鬆(す)があるかと思ったのですが、意外とぎっちり詰まっています。

また、実寸においては設計より直径が0.1mmほど大きかったのですが、磨いて削ってちょうど設計通りのサイズに調整ができたのは良かったです。もっとも、ちゃんと表面がツルピカで寸法精度が良く出力されれば全く文句は無いのですけど^^;

下側の太い方はもう少し削っても良いのですが、受け側のアルミヒートシンクの加工精度に合わせて調整するつもりです。

OVK01 Shapewaysに発注したヒートブレイクが届きました [OVK01]

Shapewaysに発注したステンレス製のヒートブレイクですが、土曜日に届きました。

6月4日発注→6月18日到着なのでリードタイムは2週間でした。

UPSのEXPRESSSAVERで発送され輸送経路はオランダアイントホーテン→ドイツケルン→中国深セン→成田→東京税関→ヤマトで配達でした。ヨーロッパから3日で荷物が届くとはUPS早い。

こんな箱で届きます。

中身はエアパッキンと袋詰めされた印刷物が二つ

ステンレス製で注文した筈なのになぜか艶消しブロンズ調の印刷物が届いてしまっています。到着後すぐにクレームを入れたのですが、ASAPで対応するといった定型メールが来た以降、進展はありません。土日なので仕方が無いのでしょうけど、、、素材の熱的な特性に差異が無い事が確認できたらこのまま加工に入ります。

とりあえず造形を確認

全体的な寸法は合っているのですが、壁の厚みやら、表面の処理は粉末造形だから仕方が無いですね。ところどころにニキビが付いています。また、積層痕を見る限りではこちらの意図と反して横に寝かして造形された模様です。強度的には全然問題ありません。1mm厚の鍔の部分を指先で曲げようとしてもびくともしません。鋳造品と遜色ない硬さです。そこが唯一の救いです。

さて、どうやって表面処理しましょう、、、治具作ってボール盤でなんとかするかー

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー その5 接着編part2 [OVK01]

アクリサンデー接着剤(二塩化メチレン)でも十分に接着できるとのメーカー情報を元に3D Prinstar用の溶剤としてのアクリサンデー接着剤を検証してみます。

※アクリサンデー接着剤は使用上の注意を良く読んで換気が十分に確保された環境で使用しましょう。

印刷物を適当に切り刻んで、アクリサンデー接着剤に漬けてみます。アクリサンデー接着剤は常温でも気化が凄く早いので、都度ガラス板で蓋をしながら作業します。

溶けてきました。

完全に溶けました。溶液は乳白色です。

溶液ができたのでついでに溶着を試してみます。

ちゃんとくっつきました。純アセトンでの溶着に比べてしっかりくっついています。机の上から落としても割れません。

十分な強度が得られるまでに十分な乾燥時間が必要なのは純アセトンでの溶着と同様です。毛管現象での吸いあがりも同様です。

溶着に関しては刷毛塗りした方が塗布量の調整がしやすいと思います。

印刷物同士をくっつけるという観点ではアルテコプライマー+ゼリー状瞬間接着剤の方が断然作業性が良いです。

おまけでM4ネジを嵌りそうな穴に無理やりねじ込んでみました。

ちゃんの締めたり抜いたりができます。

さて、明成化学の3Dプリンタ用フィラメント [3D Prinstar] ですが、接着に若干制限があるものの、切削もできる、研磨もできる、塗装もできる、アセトン蒸しもできる、と一般的にABS樹脂と呼ばれているフィラメントで印刷した印刷物と遜色ない基本物性を備えている状況をお伝えしてきました。

いま一度メリットとデメリットを纏めてみます。

メリット

・融けたフィラメントの粘性が高く不用意に垂れないので、寸法精度を狙った造形に向いている

・推奨印刷温度が210℃と低い為、ノズル付近までPTFEチューブを入れて押し出し抵抗を減らしたホットエンドで使用できる(押し出し抵抗が減るということはそれだけノズル先端から不用意な垂れが減る)

・一般的なABSより反りが少ない

・印刷中の臭いが少ない

・フィラメント径がそろっているので積層がランダムにはみ出す様な事が無い

デメリット

・粘性が高いということは積層が厚い印刷では下層との密着が不十分となり、積層割れの原因になる。

・粘性が高いということは印刷速度を上げると下層との密着が不十分となり、積層割れの原因になる。

・印刷速度が上げられない為、大型の造形では印刷時間が増える

・粘性が高いということはフィラメントの射出量を適正に管理しないと、ノズルの先端に余分なフィラメントが付着しやすく、お焦げ玉の原因となる。

→ちなみにこの件に関してですが、対策はありまーす。いずれ別件で報告いたします。

・フローを減らせばノズル先端に付着する余分なフィラメントが減るが、その分下層との密着が不十分となる。

以上

コレにてレビューを終わりにしまーす。

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー その4 塗装編 [OVK01]

3D Prinstarのレビューもいよいよ佳境となりました。

今回は塗装編です。

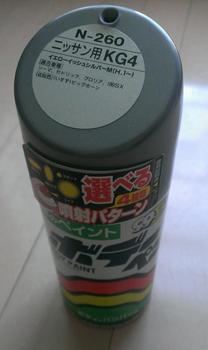

用意する材料は、先日プリントアウトした Torture_test と 逸般の誤家庭なら常備されているであろうところの SOFT99ボデーペン(自動車板金用塗料:日産イエローイッシュシルバー(シルバー寄りのシャンパンゴールド))です。

有無を言わさず塗装してみました。適当に3度塗りです。

爪で擦ってもマイナスドライバーで擦ってみてもぺロリと剥がれません。

塗料のノリは問題無い様子です。※

※本レビューの結果はすべての種類の溶剤の塗料に対して有用性を示す訳ではありません。SOFT99ボデーペンの溶剤は有機溶剤としか書かれておらずその成分は不明です。あくまで有用性のある塗装の手段が存在するとの判断で引用願います。

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー その3 溶解編 [OVK01]

『3D Prinstar』レビュー その3 溶解編です。

純アセトンで処理してみます。

まずはラフト生成の時にできた細い紐をアセトンドブ付けで溶かしてみます。

5分経過

ピンセットでまぜまぜ

ちなみに溶液を混ぜてしばらく経つと何やらさらさらとした粒子が見えてきます。こいつがいろいろと悪さをしていると思われます。

アセトン溶液ができたのでアセトン溶液接着を試してみます。

一応くっつきました。一応と但し書きした理由ですが、くっつくにはくっつくのですが接合面に強度が出るにはアセトンが抜け切る必要があります。よって実作業において時間がかかりすぎるためNGです。アセトンが抜けきらないうちは水飴みたいにぐにゃぐにゃしています。十分な乾燥時間が必要です。

なおアセトン溶液接着する際は接着する周辺をやすりで綺麗に磨いておいた方が良いです。そうしないと、積層痕に沿ってアセトンが毛管現象で吸いあがってしまい、接着箇所以外にもアセトンが広がってしまい、とても面倒なことになります。

最後にアセトン蒸しです。

積層厚み0.2mmの15mmキューブに対して通常以上にタプタプにアセトンを入れて処理します。左側の乳白色が3DPrinstarで右側の純白色がVerbatimです。

処理前

表面はツルツルになりました。時間をかけて十分な濃度で処理すればアセトン蒸しもできます。

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー その2 接合編 [OVK01]

さて、「材質=ABS」なフィラメント http://www.meisei-kagaku.co.jp/product/index.html なのにABS用の接着剤で難接着であるところの明成化学3Dプリンタ用フィラメント『3D Prinstar』ですが、メーカーに接着性について直接問い合わせたところ、アルテコのゼリー状瞬間接着剤+硬化促進スプレープライマーなら十分な接合ができるとの回答を頂けましたので、購入して試してみることにしました。こういうのって相手の説明を鵜呑みにせずにやってみるのが大事ですから。

購入した接着剤はこちら。アルテコのゼリー状瞬間接着剤+硬化促進スプレー付き(721)です。monotaroで¥1,090-なり

で、さっそく接着してみます。

取扱説明書では接合する片方の面にゼリー状瞬間接着剤を塗って、もう片方の面にスプレープライマーを吹いてから接合面を合わせてくださいと書いてあるのでその通りにしてみました。

はい。ガッツリくっつきました。今までの苦労はなんだったのかと、、、

ちなみにゼリー状瞬間接着剤だけでは十分な接合強度が得られませんでした。スプレープライマー必須です。

どれぐらいの接合強度が得られるかというと、無理やりはがそうとすると、接合面とは離れた個所が積層割れを起こして剥がれるぐらいです。

このスプレープライマーの主成分は「シクロペンタン」だそうです。

ちなみにこのスプレープライマーですが、仏壇の奥に長年しまっておいたお線香を久しぶりに開けてみた時の臭いがします。換気には十分注意して下さい^^;

~2016年6月17日追記

hkora11さんよりコメント欄にて「シクロペンタンはアクリサンデーの二酸化メチレンと似たようなもの?」と情報を頂いた翌日に、メーカーより追加の情報として「アクリサンデー接着剤」でも「非常によく接着する」との連絡を頂きました。単なる偶然でしょうか?w

アクリサンデー接着材による接着は「接着」というより「溶着」といったほうが正しいのでしょうけど^^; さらっさらの液体なので対象物に塗布するのが少し面倒ですが、少しググれは先人がブログであれこれ指南してくれています。

「アクリサンデー接着剤」は二塩化メチレンを主成分としており、アクリサンデー社のアクリル板とサンデーPET板の接着剤としてよく知られています。

サンデーPET板はその名のとおりPET樹脂板です。PET樹脂は一般的には難接着とされており、アクリサンデー社も接着には「アクリサンデー接着剤」の使用を推奨しています。

「3D Prinstar」 がABS用接着材には難接着なのに対して、プライマーによる下処理なしで「アクリサンデー接着剤」によって、「よく接着する」ということは、、、、混ぜ物はP(ry

アクリサンデー接着剤はつい先日ちょうど切らしていたので試験の対象には加えていませんでした。購入して追試してみたいと思います。

追記終わり~

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー [OVK01]

明成化学3Dプリンタ用フィラメント『3D Prinstar』の無料お試しキャンペーン(先着100名様:現在は募集終了)に応募してサンプルを頂きました。

http://www.meisei-kagaku.co.jp/product/index.html

ABSフィラメントがまるっと1kgです^-^ タダで頂いたからと言ってヨイショはしないつもりでレビューします。

メーカーの謳い文句は以下の通りです。

・MADE IN JAPAN

日本製機械+日本人による生産、品質管理

・安定した線径、少ない糸ひきで美しい造形が可能

線径は生産中常時モニターし、規格外品は廃棄

原材料の事前乾燥によりフィラメント内の水分を排除し、糸引きを抑制

・フィラメントがバラけず、絡まず使い易い

丁寧な巻取り、製品包装前の巻きグセつけにより使い易さを向上

・工場品質をそのままお届けする高品質包装

湿気を寄せ付けないアルミフィルムでの真空包装

まずはパッケージから。アルミフィルム真空パック&シリカゲル3g入りです。到着時点でパッケージに穴が開いて外気を吸っていました。スプールエッヂに応力が集中したためにこすれて破れたものと思われます。パッケージの素材か化粧箱の改良が必要だと思われます。

フィラメント外形についてですが、3mほど、ランダムに計測してみたところ、φ1.76mm~φ1.78mmでした。φ1.77±0.01mmとかなり安定しています。「線径は生産中常時モニターし、規格外品は廃棄」 というメーカーのメーカーのうたい文句通りです。

スプール形状は中心径が大きく巻き癖が付きにくいのも好印象です。フィラメント入れ替えの際にフィラメントの端を固定しておく通し穴の数が少ないのはちょっといただけません(90度おきに穴2つほしいところです。)フィラメント端をスプールエッジに固定するパーツを印刷しておいた方がいいでしょう。

次にフィラメントの水分管理について。OVK01にて印刷開始前に手動でフィーダーを動かして射出してみましたが、水分を多く含んだフィラメントに観られるようなブツブツ(水分を多く含んでいると、ノズル内で気化した水分が水風船のようにフィラメントの中で弾けます)は全く見受けられませんでした。この点については購入直後にもかかわらずブツブツがわずかに見受けられる某ベイタムさんも見習ってほしいものです。

推奨使用温度 ノズル210℃、テーブル110℃ がメーカー指定です。ABSで210℃は低めの印刷温度だとおもいます。PTFEチューブ(連続耐熱250℃)入りのホットエンド(バレル)にやさしいです。

ノズル温度210℃で印刷してみましたが、ドライブギアからコンッ!というスリップ音が時々するため、OVK01では220℃の設定にしました。この点については機種ごとの熱伝対の温度測定精度によっても微妙に前後すると思われますので、最適な印刷温度は機種ごとに探るしかありません。ちなみに230℃まで上げても印刷は可能でした。

糸引けについてはコレも問題ありません。印刷開始前/終了後にノズル先端からフィラメントがほとんど垂れないのは凄いです。ノズル先端が不要に汚れないのでかなり扱いやすいです。糸引きが少ないのでおこげ玉もできにくいです。

逆に言うと溶けて広がりにくいので造形物と射出したフィラメントの押しつけ時間が短く、下層との密着が確保できない速度の速い印刷には向いていないと思われます。0.2mm積層でも80m/sでは掠れています。射出時にやわらかくする事を狙って温度を上げても変わりませんでした。粘度が高いとおもわれます。細かな造形は速度を落とさないと難しいと思われます。

反りに関しては超大型の印刷をしていないので判断しずらいですが、70x5x15mmの壁状のオブジェクトを出力してみる限りでは角の収縮等は見受けられませんでした。

臭いについてですが、低刺激です。印刷中に部屋ににおいが充満する事もありません。プリントヘッドに顔を近付けて初めて「ああ、樹脂を印刷しているんだなぁ」と認識できる感じです。

加工性についてですが、やすりで削れます。デザインナイフの刃も入りやすいです。但し接着性が著しく悪いです。市販の瞬間接着剤でくっつきません。ウルトラ多用途SUでも駄目でした。プラリペアの溶剤(メチルメタクリレート)や100均除光液(アセトン含有)を垂らしてドライバーでつついてみましたが表面がやや侵されるぐらいで溶けて軟化する様子がありません。これ本当にABS?って感じです。推奨印刷温度が低いことから何か混ぜ物がしてあるのでしょうけど、一体なにが混ぜてあるのでしょうか?

(折ったり切ったり剥がしたりしてみました。 )

(折った後に瞬間接着剤でやすりがけした断面をくっつけようとしてみたのですが くっつきませんでした)

造形物を見ていると非常にパキっとしたエッジの立った感じがします。また 、ややテカリが見受けられます。靭性は正確に測っていませんがラフトを繊維方向に無理やり曲げて折ってみた感じでは他社ABSフィラメントより若干強いものと思われます。

15mmキューブを積層厚0.2mmで印刷

Torture_testをオリジナルの75%サイズ積層厚0.2mmで造形してみました。

まとめ。

不要に垂れず広がらず、造形物のエッジが恐ろしいぐらいピシッっと立つので寸法精度を狙った造形にむいているとおもいます。

反面、粘度が高いということは下層との接着性に影響しますので、造形物の積層厚や形状に合わせたスライサでの印刷速度の管理が必要だと思われます。早い速度の印刷には向いていない感じです。

やすりで削りやすかったり、デザインナイフの刃が入りやすかったりと加工性が良い半面、溶剤にほとんど溶けないので接着ができません。試していませんが塗料の乗りも悪いものと思われます。

ABSフィラメントなのに溶剤にほとんど溶けない件とそもそもABS対応の接着材で接着できない件についてはメーカーに問い合わせてみます。

~2016年6月8日追記

スーパーXも駄目でした。ポリプロピレン用の接着剤(コニシGPクリア)も駄目でした。Loctite770プライマー+406でも駄目でした※。つるっと剥がれます。

※難接着ゴム材であるEPDMゴム、バイトンゴムから軟質塩ビ、ポリウレタン等まで強力接着します。PBT、ポリアセタール、PPS、ポリカーボネイト等の接着に適し、後浸透接着ができます。

追記終わり~

OVK01 ヒートブレイクをSHAPEWAYSに注文しました [OVK01]

ShapeWaysから7日間有効の送料無料キャンペーンコードが届いたので、設計したヒートブレイクを注文してみました。

素材はステンレスで1個当たり$9でした。後加工で失敗するケースを想定して2個注文したので合計で$18=1,998円です。

加工の難しいPTFEチューブとヒートブレイクの接触面にサポートが付かない様に天地は逆さまにして出稿してみましたが果たしてどうなることやら?そもそもShapewaysのステンレス造形ってどうやって作ってるんだろう、、、

先端の形状は外径φ3.5mm内径φ1.5mmの筒です。φ1.5mmの筒は後加工でφ1.8mmに拡張する予定です。

モノは月末に到着する見込みです。

~2016年6月6日追記~

ShapeWaysから自社のマニュアルレビューを通過したので製造を開始しましたとの連絡がありました。

~追記終わり

~2016年6月16日追記~

昨日Shapewaysから商品発送の連絡がありました。当初の出荷予定日は6/21でしたので6日前倒しです。運送会社はUPSです。今週末には届くかな?

~追記終わり

~2016年6月17日追記~

Shapewaysの金属造形はEOSの粉末積層らしい

オランダのアイントホーテン→ドイツのケルン→中国深セン と順調に運送中

てっきりアメリカから来ると思っていたのだけれどもワールドワードでやってるのね

~追記終わり

~2016年7月03日追記~

6月4日発注→6月18日到着なのでリードタイムは2週間でした。

成田→東京税関と輸送され、次の日にヤマトで配達されました。土曜日でも届けてくれます。

~追記終わり

OVK01 ヒートブレイクを設計してシミュレーションを通して最適形状を探ってみた [OVK01]

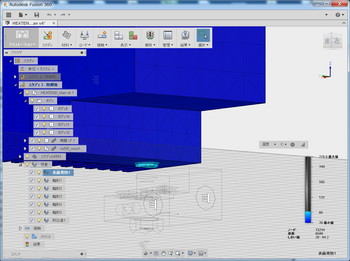

「先端は熱く、中間は熱を伝えず、根元は冷たく」をヒートブレイクでどう実現するかにあたってFusion360の熱解析機能を使って最適形状をさぐってみました。

結論からざっくり申しますと

・中間のくびれ部分の断面積を減らすと熱の伝導量が減るのでコールドエンド側の温度は下がる

・素材により熱伝導率が違う場合、ヒーターが必要とする発熱量は減る(280℃をターゲットとした場合、ステンレスの場合は16W、チタン合金の場合は12Wで済む)

・ヒーターの発熱量は減るがノズル先端の温度を一定とした場合コールドエンド側の温度はヒートブレイクの材質によってそんなに変わらない(コールドエンド側の熱容量が十分に大きいからかな?)

つまりは材質変えても冷却がしっかり機能していればヒートブレイクとしての性能(必要以上にフィラメントを融かさない)はそんなに変わらない。

熱伝導率の低い素材を使えばヒートブレイクを通じて逃げる熱量が減る=ヒーターの発熱量が減るので温度制御の安定度が増すはず。といったところです。

最終的にはこんな形状になりました。(傘は要りませんでした。)

シミュレーション結果。ヒートブロックの温度分布が一様でないのでもう少し形状を工夫したほうがいいかも(もしくは断熱材で覆う必要がある)

ヒートブロックの温度を280℃としてもヒートブレイクの上部で60℃です。(あれ?現状でここまで温度下がるならコールドエンド側にヒートパイプ要らなくね?)

最後にお約束を。

「あ、あくまでシミュレーションなんだからねっ!」

OVK01 ヒートブレイクを設計してDMMの3Dプリントでチタン素材で見積もりしてみた [OVK01]

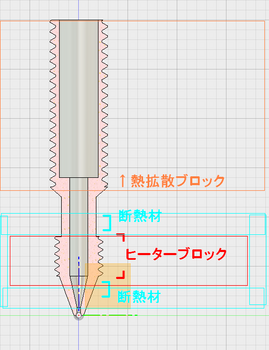

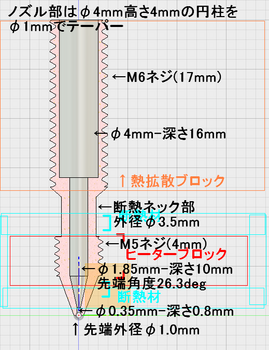

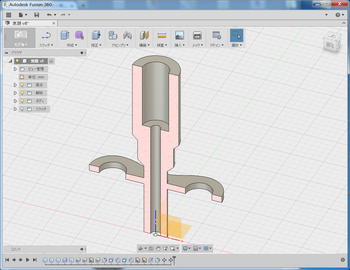

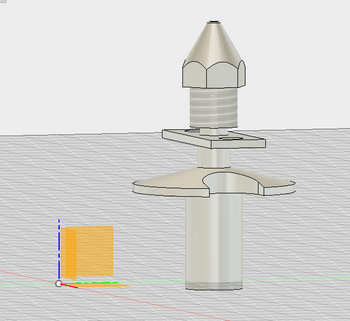

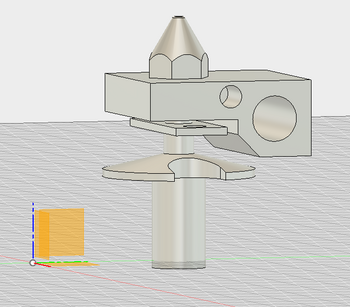

ヒートパイプの件はちょっと横に置いて、ヒートブレイクを含めたホットエンド周りをFusion360で設計してみました。

こんな感じです。ヒーターブロックを極力薄くしてノズル先端までの距離を短くするとともに、ヒートブレイクのコールドエンド側に熱を素早く拡散させる傘を追加していみました。

で、何をたくらんでいるかというと、この特殊形状のヒートブレイクをチタンで3Dプリントしたらお幾らですのん?を試してみたかったからです。

DMM.make の3Dプリントにて素材をチタンにして見積もりしてみました。

結果は5013円でした。

ちなみにステンレスでは4596円でした。

思っていたよりちょっと高い。3000円未満ならとりあえず注文してみたいところだけれども、もう少しシミュレーションとかちゃんとしてから考えよう。

~2016年5月25日追記~

DMM3Dプリントは粉末焼結造形なので穴の精度が悪いらしい?

http://mgtokyo.blog.fc2.com/blog-entry-79.html

http://mgtokyo.blog.fc2.com/blog-entry-83.html

マイナス公差1mmとかどんだけー。おそらく斜めに傾けて設置したときのサポート材の跡とオーバーハング込みの公差なのでしょうが、加工すること前提ですね。

同じものをShapewaysで見積もってみました。あいにくチタンの取り扱いがないので素材がステンレスになりますが、印刷費用$10.78+送料$19.90=$30.68でした。

だども、先端のパイプの壁の厚みが1mm以下(外径φ3.5mm内径φ1.8mm壁厚0.85mm)なのでエラーでました。

DMMでも壁厚の規定は1mm以上と書いてあるのでおそらく駄目出しされるんだろうな、、、

外径3.5mm、内径1.5mmで造形して、穴を1.8mmに拡張すると良いかも。

どの道パイプの内側はおこげの詰まり防止で磨く必要があるからね

今回設計したヒートブレイクはAfinia/ZortraxM200用のノズルを使うこと前提の設計なので、ノズルも自作する方向で調整するのもひとつの手段かと。

~追記終わり~

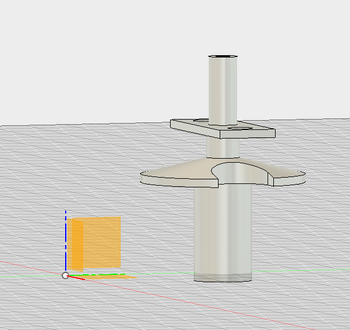

OVK01 高温対応ホットエンドのヒートブロックの寸法確認 [OVK01]

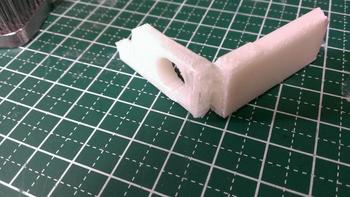

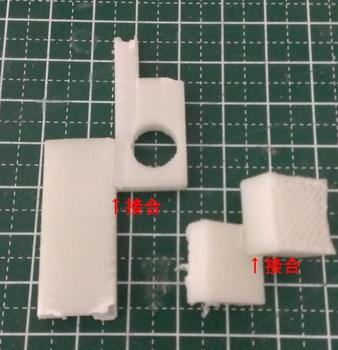

前回設計したヒートブロックがヒートブレイクとノズルに対して正しい位置に収まるか確認する為、高温対応ホットエンドのヒートブロックを3DPで印刷してヒートブレイクとノズルを仮組みしてみました。

バッチリ嵌りましたね。寸法的には問題が無いようなので、アルミブロックを購入してShapeoko2で削り出す事ができます。

さて上記の様な変態的な構造にした理由ですが、それは前回の記事を参照してください。

狙いは「先端は熱く、中間は熱を伝えず、根元は冷たく」です。

ヒートブレイクとヒートブロックの接触面はセラミックワッシャーを挟んで極力熱が伝達しない様にしています。

熱容量を考えたらヒートブロックはもう少し大きくした方が良いかもしれません。

さて、下半分の熱を奪わないといけないコールドエンド側ですが、局所的に熱を奪って冷やすにはどうしたらよいでしょうか?

答えはパソコンの高性能CPUクーラーにあると思います。

局所的に熱を奪うのに最適な素材ですが、それはヒートパイプです。

次回はヒートパイプを使った冷却方法を考えます。