OVK01 チャンバー化 その1 [OVK01]

ワークエリアの雰囲気温度を安定化させるためのチャンバー化に着手します。

OVK01の底面はぽっかり穴が空いた構造になっているので、まずはここの蓋をつくります。

まずは、MDF板に図面を書きこんで丸のこでフリーハンドカット

いい感じに嵌りました。

もう半分も追加

ここからさらにもうひと手間加えます。

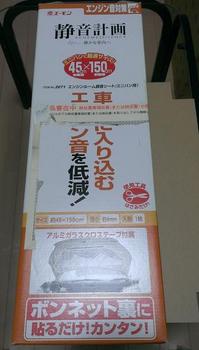

使うアイテムはこちら。

エーモンの静音計画「ITEM No.2671 エンジンルーム静音シート ミニバン用」です。

いわゆる自動車のデッドニングシートです。ボンネット裏にも使えるとのことですのでちゃんと耐熱設計(120℃)になってます。本来は吸音シートなのですが、アルミシートによる放射熱の反射と、不織布の厚みがたっぷり4mmあり熱伝導の抑制にも効果が期待できます。

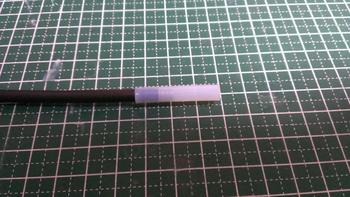

断面はこんな感じです。

アルミガラスクロスシートに不織布が縫い合わせてあり、裏面はアクリル系の粘着剤によるシール状態になっていますので対象物に簡単に貼ることができます。

ガラス繊維が使われているので念のためゴム手袋を嵌めてマスクをして作業します。

MDF板の型を写して

ハサミで切ります。カッターでは不織布で歯が滑ってダマになるのできれいに切れません。

リケイ紙を剝してMDF板に貼り付けたら本体に装着します。

まずは底面の処理が終わりました。

続きは時間が確保でき次第ということで。

OKV01 ボーデンチューブをロードバイク用ブレーキケーシングに換装しました。 [OVK01]

ボーデンチューブをロードバイク用ブレーキケーシングに換装しました。

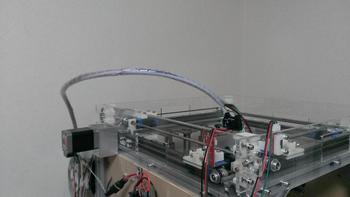

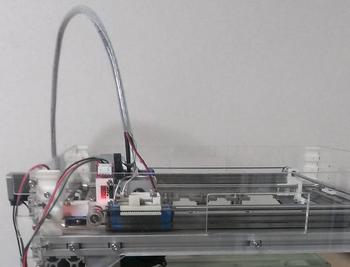

(換装前)だらーんとくたびれたワイヤーが

(換装後)ピーンと立ちました。復活!!!

換装した理由ですが、自作ノズルに変えてからというものフィラメントの射出量がフィードレートの変化に即時に追従できず、安定しなかったため、いろいろと原因をたどっていくと、ホットエンド側の負荷が特定条件下で著しく増加することと、負荷の増加に対してドライブギアがスリップすることなく馬鹿正直にフィラメントを押しきれてしまうこと(おっと、全面的に信頼している小嶋技研様のMK7ドライブギアに対して失礼しました。^^;)、押し切ったトルクの逃げ場所がPTFEチューブの伸び代にあることが分かったためです。新型ホットエンドではMeltoZoneが極力少なくなるように設計したのですが、その弊害です。何が何でもMZを少なくするのは問題があるようです。この件に関してはノズルとヒートブロックを設計しなおして別の検証が必要です。(けどそれをやってる時間はないので今回の改良でなんとか逃げたいw)

上の写真でもそうですが、当初PTFEチューブは下のロードバイクケーシングの様にピン!と立っていたのですが、経時変化で曲がって横に寝るようになってきていました。つまりは印刷時の負荷に負けてチューブ自体が変形した=負荷を加えると伸びると考えられます。

実際にどれぐらい伸びるかを換装して取り外したPTFEチューブで確認してみたところ、全長700mmに対して、3mmの伸びが確認できました。加えた力ですが、ばねばかりか何かをひっかけてどれぐらいの力を加えているか定量的に表せればいいのですが、フィラメント手で押し込む時ぐらいの力と考えてもらって結構です。

無負荷時

負荷時(ピンボケすいません

簡潔になにが起こっているかを述べますと、「PTFEチューブはモノによるでしょうけど結構伸びます※」これが全長が半分の350mmぐらいで伸び代が1.5mmだと話はまた状況は違っていたのでしょうけどね、、、

スライサの設定を弄りまわして特定条件が発生しないようにして解決する手もありますが、そうなると、印刷条件が制限されてしまいます。そうならないようにひとまずはちゃんと剛性のあるケーブルに交換して、トルクの逃げ場所をなくして、ドライブギアで発生させたトルクをフィラメントを通じてホットエンドになるべくロスなく伝える事が今回の狙いです。

ロードバイクケーシングの場合同様の負荷を加えても伸びは1mm以下です。伸びをゼロにできないのがもどかしいですが、これぐらいの伸びであればリトラクトの設定やらでなんとか逃げられそうです。(上の写真は負荷時と無負荷時で違いがわかるような写真がうまく撮れなかったためとりあえず無負荷時1枚だけUpしました)

今回の改良によるメリットですが、フィードレートが変化するようなヘッドの動作に対して、異常な射出が少なくなったことがまずは確認できました。 また、リトラクト量も限界は探っていませんが、2mm@30mm/sで十分に対応できています。ワイヤーの金属化による重量増(+50g)やワイヤー曲げに対する復元力による印刷への影響は今のところ確認できていないのでデメリットはないものと思われます。

OVK01 ボーデンチューブをロードバイク用ブレーキケーシングに換装します [OVK01]

先日の記事から着手しているボーデンチューブ換装ですが、タイトルの如くロードバイクのブレーキケーシングに換装しています。

ネタ元は以下のGenkeiさんのフォーラムに投稿された「エクストルーダーの即応性の改善」という記事です。

http://forum.genkei.jp/forums/view/199

OVK01オリジナルとしては、ロックタイト406瞬間接着剤、770プライマー、特殊ボルト、締め付けチューブ継手を使った継ぎ手処理となります。

まずは特殊ボルト側の接着から。

ブレーキケーシングの被膜をひんむいて、面をやすりで荒らしたら770プライマーを塗布します。

特殊ボルトの内側にも同様に塗布します。(770プライマーは危険な薬剤ですので、皮膚に付かないように、また眼に飛び散らないように防護メガネをします。)1分待って770プライマーが乾いたら、ブレーキケーシングの金属部分にに406瞬間接着材を垂らして、深呼吸をしたら一気に特殊ボルトにねじ込みます。即時にはめ込まないと、プライマー処理した406はすぐに固まるので毎度ながら緊張の一瞬です。

うまくいきました。

次に締め付けチューブ継ぎ手側を処理します。締め付けチューブを使う理由ですが、両側をボルトにしてしまうと、チューブをいざ外すときにエクストルーダーを本体から切り離して回転させる必要があり、すんごく面倒だからです。

完成形はこんなかんじです。金属ワイヤーと皮膜がそれぞれPTFEチューブの内側と接触して接着できるようにします。ココ大事。外側の黒い皮膜だけを接着するとおそかれはやかれ破断します。負荷を受ける金属ワイヤーと外形加工のために追加したPTFEチューブが接着される必要があります。

ブレーキケーシングの被膜の外径はφ4.8mm、金属製ワイヤーの外径φ4.0mmです。これに内径φ4.0mm外形φ6.0mmのPTFEチューブを接着します。

PTFEチューブはブレーキケーシングの被膜と接着させることが望ましいので、端から10mmほど、内径をφ4.8mmに拡張します。

拡張したら、770プライマーでPTFEチューブとブレーキケーシングを処理します。

770プライマーを塗るのには紙軸の面棒が便利です。

1分待ってプライマーが乾いたら406瞬間接着材で接着します。またまた、緊張の一瞬です。

ちょっと入りきらずに失敗しました、、、10mm挿入するはずが、6mm辺りで硬化してそれ以上入らなくなりました、、、

仕方がないので小穴をあけて瞬間接着剤を流し込んで応急処置しました。

以上でブレーキケーシング製のボーデンチューブの完成です。

現時点で十分な強度がありますが、完全硬化まで24時間必要なので実機テストは次回に持ち越します。

OVK01 ボーデンチューブ継ぎ手製作part2 [OVK01]

ボーデンチューブをとある品に改良するにあたり、ダイレクトチューブ継ぎ手を作る必要が生じました。ダイレクトチューブ継ぎ手とはなんぞやについては以前の記事( http://ginger-soft.blog.so-net.ne.jp/2016-03-22 )を参照ください

前回は、ボール盤と手タップ手ダイスを駆使して作りましたが、今の私にはunimat3という相棒がいるのです^^

旋盤を使って長さ20mm M4 対角7mmのニッケル長ナットをチューブを固定するための特殊ボルトへ加工します。

M6ナット部をさーっと切削

ダイスが入りやすいように角を面取り

チューブに合わせて内径を削って

、、、、と作業をしている間にFusion360でダイスホルダーを設計して3Dプリント

Fusion360はねじの造形が簡単にできるので非常に助かります。(M14ピッチ1mmなどあまり使わない様なねじ切りもパラメータ指定で一発モデリング。)

旋盤にダイスとホルダーをセットしたら

手回しで切削w(だって自動送りなんて無いですからー

ほいっと削れました。ダイスってフリーハンドで斜めにならずにまっすぐ入れるのはなかなか難しいですが、旋盤を補助具として使うと簡単に軸ずれせずに削れます。 (unimat3は高価なオプション付けないとねじ切り機能なんてないですからー

最後に反対側のタップを同じような感じで仕上げます。あたり前ですがまっすぐ入ります。

という感じで継ぎ手完成!

あとはチューブをねじ込んでLOCTITE406瞬間接着剤&770プライマーで接着すれば完成! の巻は次回へ持ち越しま~す。

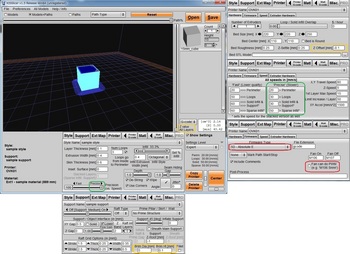

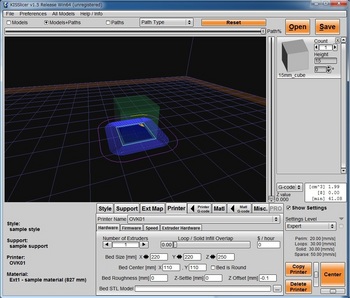

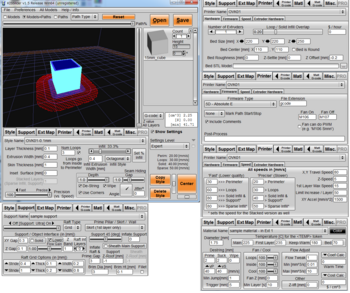

OVK01 Kisslicer(V1.5)はじめました [OVK01]

スタンドアローン印刷を試してみたかったので、今更ながら Kisslicer V1.5 を触り始めました。

Kisslicer導入時の設定に際して、自分の環境で注意した点などを3点ほどまとめます。

①[Printer]-[Firmware]-[Firmware Type] は [5D - Absolute E] を選択 [Fan can do PWM]のチェックを外す

この設定はコントローラによる制限です。OVK01はMomoinololu M3(smoothie互換ボード)で動いていますが、エクストルーダーに対するGコードは開始時からの移動量=相対値ではなく、前回の指示に対する次の移動量=絶対値(Absolute)で動かす必要があるためです。何が違うかは設定を変えてみてGコードを確認してみるのが確実です。ちなみに開始時点からの相対値で動かすと、Momoさんはどんどん増えるE値に対してエクストルーダーをぐいんぐいんと加速させて大変なことになりますw。ワーク冷却ファンはPWM非対応なのでチェックを外します。

②[Style]-[Presicion] は [Precise→] 方向に振り、[Printer]-[Speed]-[Precise(slower)]に値を設定

造形の精度を印刷速度で可変とする場合、温度設定も連動して変わってくれないと意味がないのでこのスライドバーはいじることがないと思います。

③[Printer]-[Hardware]-[Z Offset(mm)] は[-0.1]に設定

KisslicerはZ軸をホームポジションにした際のノズル先端の位置を0mmと規定しています。さらに、[Z Offset]をデフォルト値の[0]とし、ラフト設定をOFFにした場合、1stレイヤーは0.35mm浮かせて印刷を開始します。すなわち、手動キャリブレーションでノズル先端と造形ステージ表面とのギャップを約0.1mmに調整しておいた場合、印刷開始時のノズル先端は造形ステージより[手動キャリブレーションによるギャップ0.1mm]+[スライサ指定の1stレイヤーの高さ0.35mm]分=0.45mm浮いた状態でフィラメントの射出を開始します。よって、手動キャリブレーションで調整したギャップ分、マイナス方向へオフセットしてあげる必要があります。また、実際の設定値は造形テーブルの材質や、フィラメントの定着具合を見てさらにマイナス方向へ値を増やした方が良いと思われます。

ちなみにラフトをONにした場合の1stレイヤーのZリフト量は0.5mmでした。大杉です、、、ラフト形状もいわゆるCuraでいうところのVersion14.01のころの2層構造(太い線の上に細い線を引いた簡易なラフト)なので少し扱い辛いです。

上記の点を除いたその他の設定値は今までの経験から適当に設定しています。(特にサポートとラフトのパラメータは手をつけていません。)あまりご参考にされない様に^^;

~2017年2月9日追記

[Bed Roughness]はその名の通り、ベッド表面の粗さを指定する個所です。キャリブレーションが十分にできていて、ガラスベッドなど天面がフラットなら0を設定しても特に問題ないみたいです。値を0に設定すると1stレイヤーの高さが [Layer Thickness]+[Z offset]の値=0mmになりました。

ラフト設定をすると0.5mmになるのも納得。[Bed Roughness]0.25mm + [Raft Grid Options]-[▼Thick]0.25mmの合計が0.5mmでした。

原理がわかったのでこれで微調整できます。

といった具合にまだまだKisslicerはひよっこなのでご指摘どんどんお待ちしております。

~2017年3月5日追記

さり気に今のセッティングを追加

当初とだいぶ変わってます。

VerbatimABS用のセッティングでベッドの温度はデニム生地を敷いた場合なので低めの温度になってます。

OVK01 ノズルの内部構造 [OVK01]

ノズルの交換してたら内部構造がとてもわかりやすい状態だったのでパシャリと。

樹脂がちぎれずにそのまま残っていますw

ヒートブレイクの先端から飛び出した樹脂の高さは約10mmほどです。

ノズルの内部はこんな感じで先端に向けて細くなっています。

OVK01 迷走中 [OVK01]

シリコンカバーを付けてからというものマドハントマドハンドを量産して困っています。

造形物冷却ファンで冷やせば解決するのですが、現状は一方向からしか風を当てていないので、造形物の冷却に偏りが出てしまっています。

冷却に偏りがあると風下側が反り上がります。多方向から均一に冷やせるファン+ダクトを設計しなければ、、、

また、シリコンカバーを付けるとホットエンドの温度をかなり下げても造形ができることが確認できているのですが、造形物冷却ファンのON/OFF、ヒートベッドの温度設定によって、造形の成否が変わるため、最適なパラメータの模索に四苦八苦しています。

シリコンカバーかぶせた分、熱放射面積が増えて造形物が不要な熱をもらっている可能性も無きにしも非ず、、、

現象解析用にサーマルカメラがほしい今日この頃。