FAB TrotecSpeedy400押し出しアクリル5mmカット備忘録 [FAB]

Maker'sBaseTokyoにてTrotecSpeedy400の切断パラメータを探るべく、よく使うであろう5mm厚の透明押し出しアクリル(クラレのコモグラス)を持って行って作業してきました。

今回はその備忘録です。

ちなみにMaker'sBaseTokyoは目黒から都立大学駅前に移転しました。

新しい建屋は目黒の建屋に比べて延べ床面積はそんなに変わりませんが、引越したばかりなので散らかっている感じも無くすっきり広々としています。

さて、パラメータを探った結果ですが、

切断:Power35% Speed0.2mm/s 20Khz

軽彫刻:Power70% Speed90mm/s 1000ppi 0.1mm削る軽い彫刻

深彫刻:Power100% Speed80mm/s 1000ppi 0.4mm削る深い彫刻

が最適解として得られました。

なぜに、最適解を探る必要があるかというと、Trotecのレーザーコントロールソフトに素材ごとのプリセットが無い為(一応プリセットはあるのですが、ユーザーの手で簡単に書き換えられるため当てにならず、毎度調整する必要があるため)です。

また、アクリルを切断するときに必要以上の熱を素材に加えると、切断面が融けて歪む、熱により板が反る、素材から火が出るぐらいの出力で切断すると集塵機に余計な負担が架かる、素材に煤が付着する、といった問題があるため、可能な限りレーザー出力を絞った方が良いからです。

今回作ったものは玄関に飾る表札(大きさは250x150mm)です。

面積の広い彫刻だったので20分ぐらいかかりました。

個人情報保護の為、モザイク入れまくりです。すいませんw

切断面や彫刻面が綺麗なのはハイパワーレーザーカッターならではです。

OVK01 吊り下げ式の石鹸皿 [OVK01]

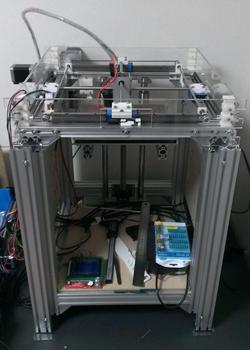

OVK01で吊り下げ式の石鹸皿を作りました。

200*110*5mmの半円状の板に滑り落ち防止のくぼみを付けて水きり穴を空け、長細いフックで吊り下げる算段です。

石鹸皿はFusion360でささーと設計しました。私の場合、FDM式の3Dプリンタで実用品を作る際に、造形物の角のバイブレーション/リンギング対策として角を丸める処理を多用(というか水平方向のほぼすべての角を丸めています)するので一括処理で角丸めができるFusion360のフィレット処理機能は大変助かっています。

以前PRN3Dで同様の皿を作った際は造形エリアが不足したため、2分割して後でくっつけるといった事をしましたが、造形エリアが約220mmキューブあるOVK01では、大判の造形も一度に印刷できるのが強みです。

暗い場所で撮ったので写真では分かりにくいですが、印刷した皿は内部に水が浸みてカビない様にアセトン処理を施して、ツルツルにしてあります。

石鹸を乗せたらこんな感じになりました。

FDM式の3Dプリンタはわずかなコストで生活空間をちょこっと拡張できるのでと~っても便利です。

OVK01 ガントリーサポートプレートの取り付け [OVK01]

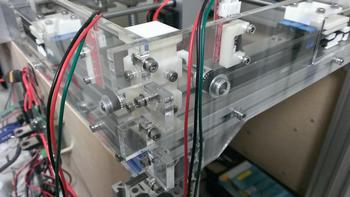

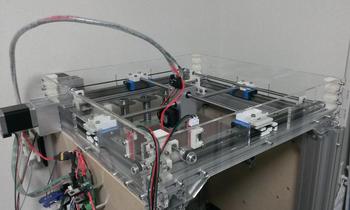

OVK01へ先日製作したアクリル製のガントリーサポートプレートを取り付けました。

Before

After

このアクリル製のガントリーサポートプレートを用いることによって、駆動用シャフトの軸穴やフレーム間の距離がより正確に組みつけられるようになります。

4枚のアクリル板の継手部分のネジはトルクレンチでトルク管理をして締めるとともに、コーナーの内側にサポート柱を設置し、レーザーカット切断面の僅かな角度による影響が出ない様にしています。

みすぼらしかったガントリー構造の外観が一気に見栄え良くなりました。

うむ。自己満足の極みw

OVK01 Fusion360を使った熱解析 [OVK01]

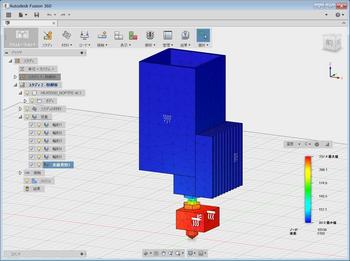

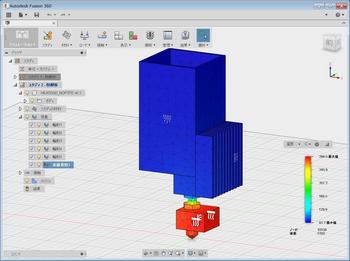

現状のホットエンド構成において、バレルにPTFEチューブを入れずにオールメタル化した場合、どの様な温度分布になるかをFusion360でホットエンドをモデリングして熱解析でシミュレーションしてみました。

20mm x 20mm x 10mmのアルミ製ヒートブロックはφ6長さ20mmのヒーターから14Wの発熱指定でおおよそ235℃、18Wの指定でおおよそ280℃になります。

ヒーター以外は周囲温度20℃に対して材料ごとに指定した放射率で放熱しているものとし、ヒーターは表面発熱で熱量を指定しヒートブロックの温度が想定温度のになる様に熱量を調整しました。

発熱量14W指定してヒートブロックが235℃になった場合の温度分布はこちら

冷却ブロックではおおよそ90℃以下です。PLAでは冷却ブロックの上まで軟化するのでアウトですね。

ABSだとギリギリです。

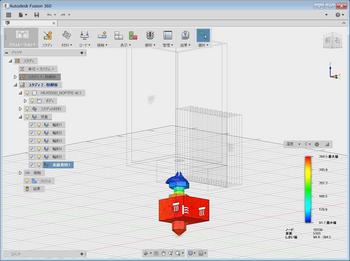

発熱量を18Wに指定してヒートブロックの温度を280℃まで上げてみた場合の温度分布はこちら

こうやってみると冷却ブロックから上は14W@235℃指定の時に比べ温度がそんなに上がりませんね

冷却ブロックでの温度は94.4℃ぐらいです。

あくまでシミュレーションですが、280℃でフィラメントを押し出そうとした場合現状の構成をオールメタルに変えても融点の高いフィラメントであればギリギリ押せそうな感じです。

この手の問題の対策として、バレルの上部にだけPTFEチューブを入れて熱伝達を遅くするという手法がAfinia/Zortrax系のホットエンドで行われています。

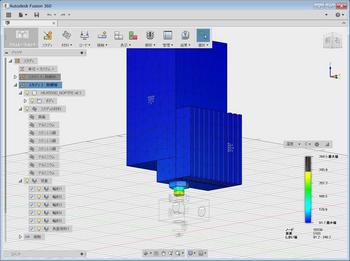

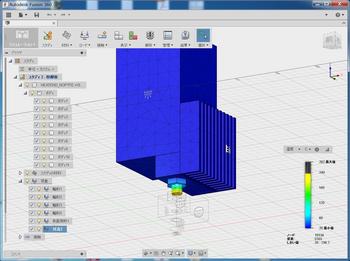

ではどこまでPTFEチューブを入れることができるかというと、PTFEの連続耐熱温度に対し少し余裕をみて240℃までの温度分布がどうなっているか確認してみます。おおよそバレルの中央までです。冷却ブロックの直下のM6三種ナットより上であればPTFEチューブを設置しても問題なさそうです。

あくまでシミュレーションですので、パラメータ設定が間違っていたら元も子もありませんが、大体のイメージはつかめましたので、あとは上記の想定でPTFEチューブ入りのバレルを製作して、実機に実装して試験してみます。

試験は機材の都合から当分先になる見込みです。

~2016年4月8日追記~

Fusion360における熱解析は現時点で対応できるのは自然空冷のみになります。強制空冷を考慮したシミュレーションはCFD(熱流体解析)がないとできません。ですが、ヒートシンクの強制冷却面の荷重に熱伝達を指定することで疑似的に強制空冷による放熱を設定する事ができます。

Fusion360のフォーラムに上記の内容の投稿がありましたのでシミュレーションに反映させてみました。

ヒートシンクの加重に熱伝達を設定して疑似強制空冷にした場合の解析結果はこちらになります。

ノズルを280℃に上げるためにはヒーターの発熱が26Wまで増えました。

冷却ブロックより上が大分冷えましたね。PTFEの連続耐熱温度に少し余裕を見た240℃になるのは自然空冷でのシミュレーション結果と変わらずバレルの中間ぐらいです。意外とバレルから上は熱が拡散して冷えている様子です。

~追記終わり~

OVK01 積層厚0.05mmの追試 [OVK01]

先日印刷したサッフォ像(450%サイズ)ですが、フロー量を変えて印刷してみました。下から55mm分は時間の都合でカットしてうなじから上のみを印刷しています。(Advanced-Quality-CutOffObjectBottom=55mm)。

http://www.thingiverse.com/thing:105551

私がサッフォ像に惹かれる理由が何となくわかった気が、、、実は私はウナジスキーです ´・ω・`

アップスタイルの髪につきだされたうなじ。 イイデスネー

と、個人的な性癖の暴露はここまでにして、、、、

印刷条件はCura15.04.04 ノズルサイズ0.4mm 積層0.05mm infill30% infilloverlap 0% 壁厚1.2mm 印刷速度 infill 60mm/s innershell 40mm/s outershell 20mm/s フロー100% VerbatimABSφ1.75mmシルバー ノズル235℃ ベッド110℃ ラフト有り(だけどパラメーターの調整わすれてほぼ意味が無い、、、)です。先日の印刷においてフローレートを90%にしていた理由ですが、先日の記事のコメントでも説明していますが、単純に初の0.05mm印刷だったので他の積層厚における印刷結果が良好だったフローレートをそのまま持ってきただけです。

両者を比較してみますとフロー90%の場合は積層ごとに色が微妙に濃淡に変化しているところ(圧着率が微妙に変わる所為でしょうか?)がありますが、フロー100%の場合は均一に印刷されていました。良い方向へ向かっています。

ちょっとしたパラメータの違いで結果が異なるとはいやはやFDM式は奥が深いです。

ちなみにフロー100%の場合は耳たぶがやや荒れます。これは鋭角の先端において、はみ出したフィラメントがノズルの先端に吊られて上にハネ上がり積層が安定しないためです。クーリングファンを導入する事によってどうなるか、今後の課題です。

積層ごとに濃淡がランダムに変化する件ですが、周囲環境の温度変化による違いを疑われるかもしれませんが、この時期は屋内型の石油ファンヒーターを温度設定22度で稼働させ、部屋全体を疑似的な恒温槽としているのでその可能性はありません。ちなみに屋内型の石油ファンヒーターを3Dプリンタの印刷中に稼働させると、臭いの元を燃やしてくれるためABS臭の充満がかなり抑えられます。石油ファンヒーターにダメージがあるかどうかはわからないですが^^;

~おまけ~

最近読んだマツダ関連の伝記本の中で「エンジン開発の常識にとらわれず極端にパラメータを振ってみろ」みたいな事が書かれていたのを思い出して、フローレートを極端に変化させるとどうなるかという実験をしてみました。

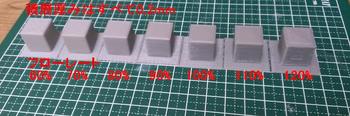

積層厚は0.2mmで60%~120%まで振ってあります。

積層厚0.2mmの場合やはり90%が一番見栄えが良いです。100%だと角を曲がった後の膨らみがやや大きいのです。(わずかな違いなんですけどね、、、) 80%になると天面に穴が開いて中が透けてみえます。110%になると壁面のはみ出しが多くなり光を当てる角度によってはメタボに見えます。120%になると壁面の崩壊がはじまります。

同じことを0.05mmでやってみるとどうなるか、、、時間が許せばやりましょう。

マツダみたいな大企業と違ってモデリングベースのシミュレーションなんてできないですからひたすら実験あるのみです。

FAB Maker'sBaseTOKYOにてレーザーカッター講習(LC4)受けてきました。 [FAB]

Maker'sBaseTOKYOにてレーザーカッター講習(LC4)受けてきました。

Trotec Speedy 400 が利用できるようになりました。

ワークエリア 横1000mm × 縦600mm レーザー出力 100W で アクリルなら厚さ最大20mm(少量試作のみ、連続加工の場合は厚さ10mmまで)切断可能です。

universalの大型レーザーカッターに比べて切断面が綺麗です。レーザー出力が大きいのでカット速度を上げることもできます。

ただし、集塵機の能力が低く、木材、とくにMDFカット時の煙が多いと集塵機がすぐに目詰まりを起こして警告がでるので連続加工が難しいとのこと。

会員が木材加工をする場合は集塵機の能力が高いUniversalの大型レーザーカッターを使う場合の方が多いらしいです。

ソフトウェア構成はCorelDrawX7→TrotecJobControl(以下JC)の構成で UniversalでいうところのUCPがJCに該当します。

UCPとの最大の違いは素材ごとのプリセット設定が無い事です。UPCでは押し出しアクリル5mmと指定すればレーザーの出力と切削速度を自動で設定してくれたのですが、JCはすべて自分で手動で設定する必要があります。

よってテストカットを行い自分で最適値(ちゃんと切断できて発火しない出力)を見つける必要があるので、持ち込み素材は端材込でやや大きめにしておく必要があります。

おまけ

目黒川の桜が満開でした