OVK01 ヒートブレイクを設計してDMMの3Dプリントでチタン素材で見積もりしてみた [OVK01]

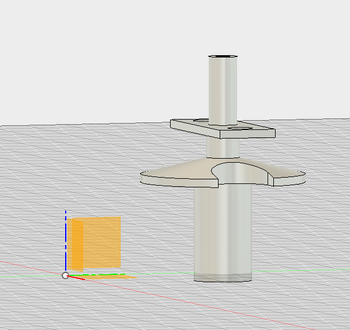

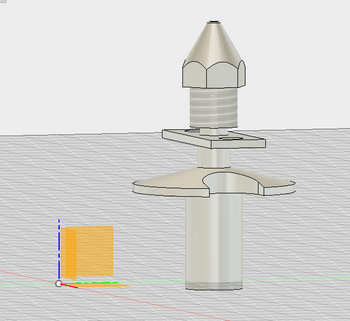

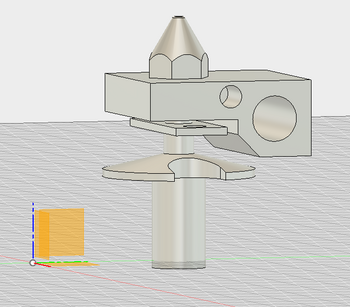

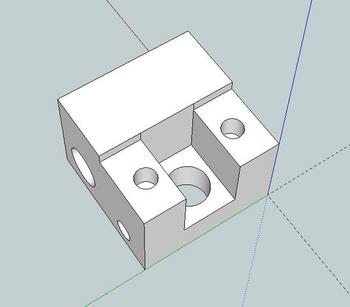

ヒートパイプの件はちょっと横に置いて、ヒートブレイクを含めたホットエンド周りをFusion360で設計してみました。

こんな感じです。ヒーターブロックを極力薄くしてノズル先端までの距離を短くするとともに、ヒートブレイクのコールドエンド側に熱を素早く拡散させる傘を追加していみました。

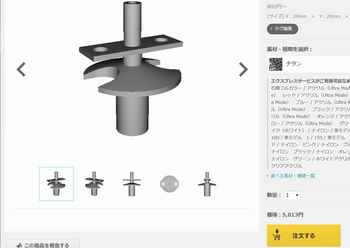

で、何をたくらんでいるかというと、この特殊形状のヒートブレイクをチタンで3Dプリントしたらお幾らですのん?を試してみたかったからです。

DMM.make の3Dプリントにて素材をチタンにして見積もりしてみました。

結果は5013円でした。

ちなみにステンレスでは4596円でした。

思っていたよりちょっと高い。3000円未満ならとりあえず注文してみたいところだけれども、もう少しシミュレーションとかちゃんとしてから考えよう。

~2016年5月25日追記~

DMM3Dプリントは粉末焼結造形なので穴の精度が悪いらしい?

http://mgtokyo.blog.fc2.com/blog-entry-79.html

http://mgtokyo.blog.fc2.com/blog-entry-83.html

マイナス公差1mmとかどんだけー。おそらく斜めに傾けて設置したときのサポート材の跡とオーバーハング込みの公差なのでしょうが、加工すること前提ですね。

同じものをShapewaysで見積もってみました。あいにくチタンの取り扱いがないので素材がステンレスになりますが、印刷費用$10.78+送料$19.90=$30.68でした。

だども、先端のパイプの壁の厚みが1mm以下(外径φ3.5mm内径φ1.8mm壁厚0.85mm)なのでエラーでました。

DMMでも壁厚の規定は1mm以上と書いてあるのでおそらく駄目出しされるんだろうな、、、

外径3.5mm、内径1.5mmで造形して、穴を1.8mmに拡張すると良いかも。

どの道パイプの内側はおこげの詰まり防止で磨く必要があるからね

今回設計したヒートブレイクはAfinia/ZortraxM200用のノズルを使うこと前提の設計なので、ノズルも自作する方向で調整するのもひとつの手段かと。

~追記終わり~

OVK01 高温対応ホットエンドのヒートブロックの寸法確認 [OVK01]

前回設計したヒートブロックがヒートブレイクとノズルに対して正しい位置に収まるか確認する為、高温対応ホットエンドのヒートブロックを3DPで印刷してヒートブレイクとノズルを仮組みしてみました。

バッチリ嵌りましたね。寸法的には問題が無いようなので、アルミブロックを購入してShapeoko2で削り出す事ができます。

さて上記の様な変態的な構造にした理由ですが、それは前回の記事を参照してください。

狙いは「先端は熱く、中間は熱を伝えず、根元は冷たく」です。

ヒートブレイクとヒートブロックの接触面はセラミックワッシャーを挟んで極力熱が伝達しない様にしています。

熱容量を考えたらヒートブロックはもう少し大きくした方が良いかもしれません。

さて、下半分の熱を奪わないといけないコールドエンド側ですが、局所的に熱を奪って冷やすにはどうしたらよいでしょうか?

答えはパソコンの高性能CPUクーラーにあると思います。

局所的に熱を奪うのに最適な素材ですが、それはヒートパイプです。

次回はヒートパイプを使った冷却方法を考えます。

OVK01 高温対応ホットエンド製作開始 [OVK01]

打倒Zortraxを目指しているOVK01としてはPC含有の射出温度が高いフィラメントに対応する必要があります。

その第一歩としてAliexpressにて注文していたZortraxM200用のヒートブレイクが到着しました。

到着までにかかった日数は5月3日注文→5月16日到着なので約2週間でした。

購入先がAliexpressなので正規品と寸法が一致しているかどうかは本物の図面が無いので判断できませんが、形状はほぼ同じであると考えられます。

PTFEチューブは上部に10mmほど挿入されています。 最初のくびれの少し上までです。

コールドエンド側を冷却ブロックに固定する際に放熱効率を考えるとD型の穴に挿し込む必要があるのですが、どうやってD型の穴を開けようか思案中です。

さて、高温熔融フィラメントに対応したホットエンドの構造における重要な点は・融けてバッファリングされるフィラメントの量を少なくする(融けたフィラメントはゴムみたいなものなので、量が多いとフィラメントフィーダーに余計な負担を架けます。可能であれば内径とフィラメント径との差は少なくしたい)

・ヒートブレイクにおいて、ヒートブロックとの接触箇所から上のコールドエンド側には熱を極力伝え無い工夫をする。それでも熱は上がってくるが、上がってきた熱は冷却ブロックにて素早く拡散してフィラメントに伝達させない様にする

・それでいてフィラメントの射出量に対して十分な熱伝達ができるノズルの体積=熱容量が必要。もちろん熱伝導が良いに越したことは無い。あまり先端を細くしすぎると熱放射や空気との接触による温度低下によってヒートブロックの温度分布が一様でなくなるので、必要以上にヒーターの温度を上げなければならなくなる=ヒーター付近とノズル先端で温度が違う→滞留したフィラメントの炭化や射出不安定の原因になる→ヒートブロック内で融けるフィラメントの量が増える→フィーダーに余計な負荷がかかる、、、と負のスパイラルに陥る前に、空気との熱交換を避ける意味で保温カバー(ガラス繊維シート)とかで対策したほうがいいかもね

の3点です。

端的に現すと「先端は熱く、中間は熱をさえぎって、根元は冷たく」です。

そんなこんなで、とりあえず、ヒートブロックの設計でも。

こんな感じにして極力ヒートブレークとヒーターブロックが接触しない様にして、余計な熱がフィラメントに伝わらない工夫をしてみようとと考えています。

自作のヒートブレイクが作れればもっと薄くできるのになぁ、、、

ちなみにヒートブレイクとして加工性がよく熱伝達が少なく丈夫な素材をコスパで考えると一番良いのはステンレスだとおもいます。 チタンやアルミナがいいかもとかいう冗談(いくらカネカカルンダ?)は止してください^^;

上記の構造で、ヒートブロック→ノズルに対して十分な熱伝達ができるかどうかはFusion360に持って行ってシミュレーションにかけてみます。

ヒートブレイクとノズルをモデリングしなければ~

FUSION360 Meetup vol.04 [FUSION360]

5月13日(金)に開催された Fusion360 の Meetup Vol.04に参加してきました。

今回の会場は六本木のTechShopTokyoです。

当日のタイムテーブルはFusion360 MeetUp Vol.04 告知ページを参照してください。

https://www.facebook.com/events/735260303282888/

今回も大盛況です。(お決まりの文句になりつつあります^^;

個人的な目玉はケイズデザインラボ代表の原さんによる「3DスキャンデータのFusion360における活用」です。

ケイズデザインラボさんは3Dの可能性を追い求める技術者集団です。身近にあるあの製品のこの意匠をつくったのは実はケイズデザインラボさんだった!が沢山事例紹介されました。 原さんの自己紹介

原さんの自己紹介

プレゼンを聞き終わって感想を一言

「3Dスキャンの時代がキテタ!!!」

一昔前は300万ぐらいしたスキャナが今や約20万で売っています。(個人ユースにはもう一声安くなってほしいですが、、、)

Einscan-S

http://www.einscan.com/#!einscan-s/c1zao

http://www.amazon.co.jp/dp/B0196ZDC0Y

以前某展示会で実物を見たことがありますが、コレのスキャン精度は色情報を抜いてモノクロの状態でも凄いです。

で、スキャンができてもそのデータが弄れて且つ情報量が維持できなければ意味が無いわけですが、すでにその手法も確立されていました。

細かな形状の再現性を維持したままデジタルデータとして魔改造ができる段階まで持っていく手段は以下の通りです。

スキャンして高ポリゴンの三角メッシュデータを作成(但しそのままではメッシュ量が多すぎてツールでぐりぐり編集できない)

↓

ツールを使ってメッシュ量を削減(MeshmixerやらMeshLab)10万ポリゴン?(あれ1万だったっけ?)が目安(Meshlabだとmesh量が指定できる?)

↓

Mementoを使って四角メッシュ化(Mementoは比較的整合性のとれた四角メッシュを吐き出してくれる。この時点では細かな形状の再現が難しい)

↓

Fusion360を使ってTスプライン化(三角メッシュと四角メッシュのいいとこどり。細かな形状の再現性も良く、編集しても面の整合性が取れる)

↓

Fusion360を使って自在に編集

↓

後は魔改造してキメラを作ったり、CG編集ソフトに渡すなり、STL化して3Dプリントするなりご自由に

といった流れでした。間違っていたらごめんなさい。というのも話を聞くのに夢中でスライドの写真をほとんど撮っていなかった、、、

あと、AutodeskさんのMemento=複数の写真から3Dデータを自動作成するソフトについてですが、被写体の撮影方法を工夫すればかなりの精度の取り込みができるらしいです。

アナログ→デジタル→魔改造→複製 は今や当たり前! Mementoが無料のうちに色々試してみよう~

2016年5月15日追記~

Memento経由でのスキャニングについてはスリプリさんによる判りやすい記事がありましたので紹介します。

~追記終わり

2016年5月16日追記~

YOSHIOKA さんによる 「Autodesk Mementoを使う、Fusion360でのスカルプティングとは?!」の記事も参考になります。

http://ah3dprintshop.com/13596

~追記おわり

2016年5月21日追記~

いそぷろさんによる「3DスキャンしたメッシュをFusion360に取り込む方法」を紹介しておきます

http://fusion360.hatenablog.jp/entry/2016/05/20/191732

~追記終わり

ケイズデザインラボさんFacebookにも本日のイベントの情報が乗っています。(Fusion360 MeetUp Vol.04の報告記事参照)

https://www.facebook.com/KSDESIGNLAB/

最後に

次回のFusion360 MeetUp は秋ごろ開催の予定です。

おまけ

TechShopさんの設備の一つである旋盤ですが、機器の整備調整の都合でSBU(利用者安全講習)が開催されるまでもう少し時間がかかるとのことです。先月末に確認した時も全く同じ状況だったので稼働の目途が全く立っていないと認識しています。

何時稼働するかわからない機材を待つのは正直しんどいのでノズルとヒートブレイクの製作は手持ちのボール盤でどうにかしなければ、、、

OVK01 MICROSWISSのメッキノズル [OVK01]

MICRO SWISSのメッキノズル(Afinia/UP!/ZortraxM200用)をebay.com経由で購入しました。

ebay.comにて「HIGH LUBRICITY WEAR RESISTANT NOZZLE」で検索すると各機種用のノズルが表示されます。

5月3日注文→シカゴ空港経由で5月9日に到着しました。中華通販と違って早いw

MICRO SWISS のホームページはこちら

MICRO SWISSさんは TWINCLAD XT と呼ばれる特殊コーティングを施した3Dプリンタ用ノズルを販売しています。

売り文句としては

「高硬度&低摩擦=カーボンやメタルなど特殊素材含有のフィラメントでノズル口が摩耗しにくい」

「低摩擦で炭化したフィラメントがノズル先端に付着しにくい」

「シリコンコーティングなどと違って300℃以上の高温にも耐えられる」

となっています。

TwincladXTコーティングとはニッケル系のコーティングとだけ書かれており、その正体は良くわかりません。無電解のニッケルメッキとも少し違うみたいです。低摩擦の無電回ニッケルメッキだそうです。その特性から射出成型機材のコーディングとしても使われている様です。自分で加工できるなら手持ちのノズルで試してみたいですね。

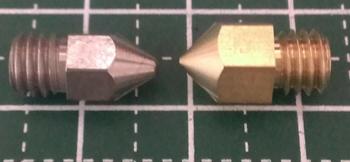

大きさ比較用に小嶋技研さんのMK8ノズルと並べてみました。切削仕上げの綺麗さは小嶋技研さんの圧勝w

六角部分の幅は6mmほど、7mmのMK8ノズルと比べると少し細身です。温度低めの場合はノズルの温度維持を考えて風防を付けた方が良いかもしれません。

また、先端の形状がM200用はMK8用に比べて太いです。

この形状のメリットとしては

「ラフト生成時に排出レートを上げることによって、より太い線が描ける=ラフトの密着度が上がる」

「天面を塗りつぶす際により平面にできる」

「ワークの冷却ファン稼働中にノズル先端の温度低下が少ない」

デメリットとしては

「ノズル先端に炭化したフィラメントが付着しやすい、剥がれる時は大きめのダマになって剥がれる」→(低フリクションコーティングで対処となるかな?)

「熱放射&ワークとの接触面積が大きい→突起の先など細かな造形には不向き」

等が上げられます。

部品系の造形の場合はM200タイプ、繊細な造形が必要な場合はMK8タイプとノズルを使い分けると良いかもしれませんね。今更ながら現状のOVK01にすぐに装着できるMK8用のTwincladXTノズルも合わせて買わなかった事をちょっと後悔、、、

今回購入したノズルと組み合わせるべく、同時期にAliexpressでヒートブレイクを注文したのですがこちらはまだ到着しません。M200用のノズルはその中心部にヒートブレイクの先端を差し込む構造になっていますので専用のヒートブレイクが必要なのです。

ヒートブレイクが到着次第、寸法を計ってそれに合わせてヒートブロックとコールドエンドを製作しなければならないので今回は感想のみです。

実験はしばらくお預けです。

~2016年5月11日追記

TwincaldXTについて解説文を見つけました。

http://twincityplating.com/electroless-nickel-composite-plating-services.html

http://twincityplating.com/uploads/3/4/9/0/34902085/twin_clad_xt_brochure_-_twin_city_plating.pdf

窒化ホウ素 含有の無電解ニッケルメッキの様です。

当方の解釈が間違っていたらごめんなさいm(_,_)m