SHAPEOKO2 EASELを使ったMDF板の切削 [SHAPEOKO2]

SHAPEOKO2を導入した当初の目的であるOVK01用のアルミ製パーツ制作に向けてSHAPEOKO2本体の組み立て精度とEASEL(CAM&NC)の癖を掴むため、2.5mm厚のMDF板を切削してみることにしました。

EASELが果たして板に穴を開けるだけなら使い物になるかとかどうかの判断のための切削でもあります。

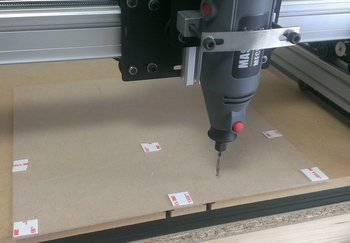

公式動画に倣ってMDF板をワークエリアに固定します。今回は両面テープで固定しました。(本来ならワークに鬼眼ナットをねじ込んでクランプパーツで固定したり、切削対象の下に捨て板を敷いたりするべきですが、切削テストですので簡易的に行きます)

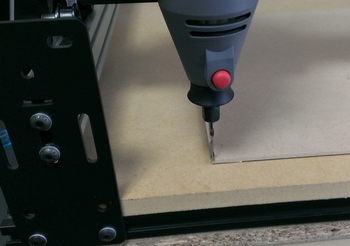

X軸と切削対象を並行に置くために、ルータービットをワークすれすれまで下げ、ルータビットの側面を切削対象の側面でなぞます。

ルータービットを上げ、切削対象の原点にルータービットの先端を合わせます。そしてEASELにてCarveボタンを押し、切削をスタート

ものの数分で切削の完成。切削パターンはOVK01のZ軸プレートの穴(ボールねじとリニアガイドの固定用の穴)です。

切削結果から読み取れた事象

・左側の穴が掘りきれていない(おそらくX軸が左上がりになっている。組み立てした時に金属製のプレートとアルミフレームの固定の位相をちゃんと確認しなかった所為だと思われる)

・穴径が設計に対して小さい。Cutパターンは"Inside"を指定したが、それが原因か?

・設計値に対する実際に掘れた穴の径は、4.1mm→3.59mm、5.0mm→4.55mm、32.0mm→31.75mm、40.0mm→39.81mm。分布図的には直線になってるので演算の癖さえつかめれば何とかなりそう

・真円度があまりよろしくない。切削角度によって増減のパターンがあることから、切削対象をちゃんと固定しなかったことによる影響がているものと思われる(進行方向によってルータービットに切削対象が引き寄せられるトルクの架かり具合が違う為)。→捨て板挟んで、ちゃんとクランプで固定しよう。

・穴の位置については問題なさそう。但し、切削対象の固定をちゃんとしてから再測定が必要。

・切削の深さを板厚と同じにして貫通穴を開ける際、”Use Tabs”をチェックしておくと、自動で4隅にパターンを残してくれる。

・キット付属のルーターは五月蠅い。乾湿両用の業務用掃除機の動作中の音に匹敵するw

・トラベル時(穴開けから次の穴への移動時)はヘッドの移動を加速してくれない。切削時のスピードと一緒(ヘタに早く動かれて脱調されるよりかはマシかもしれないけど、、、)

次回は本体の組み立ての再調整と、クランプ用の鬼眼ナットを追加したうえで、EASELにてCUTパターン毎(Onpath/Outside/Inside/Fill)の違いを探ります。

コメント 0