SHAPEOKO2 自作3DプリンタOVK01用のヒートベッド保持具の制作 [SHAPEOKO2]

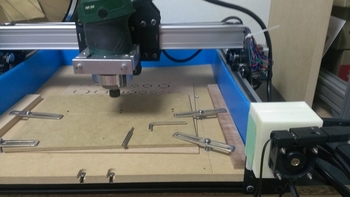

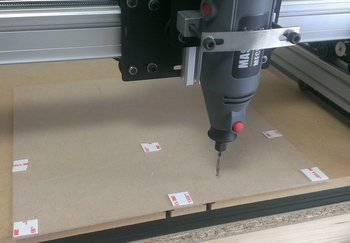

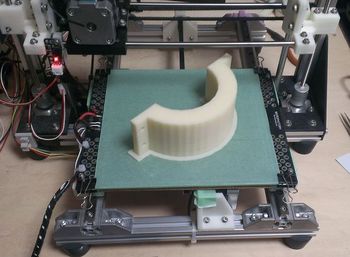

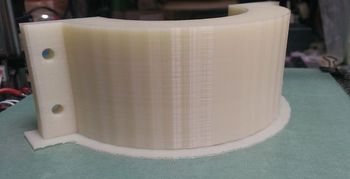

OVK01で使用するヒートベッド保持具の制作ですが、こんな感じで切削できました。

所要時間は26分でした。

貫通穴なので、切削パスをオブジェクトの底面から0.2mmほど余分に削る様に指定していたのですが、何故だか上手く削りきれませんでした。φ40mmとφ32mmの大穴は時計に見立てて3時から6時の方向はそこまで抜けているのに、その他の部分は底面まで削れ切れていません。ネジ用の小さい穴も同様です。幸いにも、残っている厚みは紙1枚程度なので、手作業での修正で何とかなりそうです。あと、刃先が侵入するときに、10時の付近に刃が下りて行くのですが、その後、反時計回りに9時から6時の方向に向かう際に、ビビり音と高周波ノイズがします。余り気持のよい音ではありません。やはり切削深さ0.2mmは無理があったのかなぁ、、、

ちなみにプラダンで作った(適当な長さに切って嵌めこんだだけw)飛散防止板は良い仕事してくれてました。PMR500の下面から勢い良く吹き出す風で吹き飛ばされた切り粉が、隅っこに集まりました。せっさくが終わればササッと掃除機で吸い込めばおk

OVK01の制作ですが、いよいよ加速させます!

SHAPEOKO2 アルミ板試し彫その2 [SHAPEOKO2]

いろいろ試行錯誤して結局最終的な切削条件は以下の様になりました。

エンドミル 日立ツール 2AL3(アルミ専用2枚歯φ3mm)

使用ルーター BOSCH PMR500(500W@30000rpm)

切削速度 600mm/min

切削深さ 0.2mm

1刃ごとの送り 0.01mm

切込み送り速度 60mm/min

当初見積もった0.4mmではZ軸のプレートごとルーターの軸が歪んでガタガタするので、切削深さを半分の0.2mmに変更しました。

それと、切りこみの送り速度は切削速度と同じく当初600mm/minにしていたのですが、被切削材へ侵入する際に垂直方向に削りきる前に水平方向の移動が開始している感がありましたので、確実に削れる様に十分に速度を落としました。

これらの現象は切削時の負荷に対して剛性が低い事が原因だと思われます。

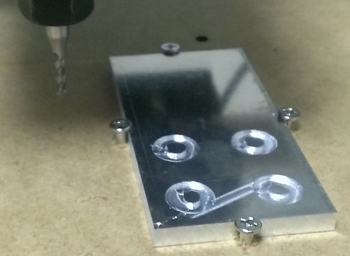

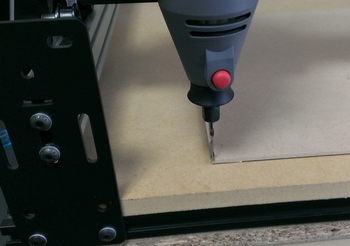

切削条件を変更した後に、以下のフランジつきベアリングが嵌る穴を開けてみました。

http://www.monotaro.com/p/3460/9574/?displayId=5

穴の直径はデータ上でφ+0.2mm指定しました。

固定は木ネジを多数打ち込むことで対応。

10mmの貫通穴の直径をノギスで調べてみましたが、Y軸方向は10.60mm、X軸方向は9.95mmと約0.1mmの差がありました。X軸方向は2モーター2ベルトで有るのに対して、Y軸方向は1モーター1ベルトであり、剛性に差があることが原因と考えられます。モーターのサイズをアップさせると同時に、以前から検討している噛み合いベルト駆動とすることで解決できるかもしれません。

穴が楕円になっていますが、ベアリングを圧入することはできました。、また、少し壁面が荒く筋状の縞が見えますがこれはステップモーターの位置精度に起因するものと思われます。

DRV8825のマイクロステップはトルクを優先して、結局のところ1/8に戻しました。よって現状における水平軸の最小の移動量は0.025mmとなっています。

切りこみの深さをさらに小さくすれば、より正確に削れると思われますが、切削速度を優先してこれ以上の切削条件の緩和は打ち切りとします。

MDF切削では現れなかった症状が色々とでましたが、これでいよいよ本番のアルミ切削へ向かうことができそうです。

SHAPEOKO2 アルミ板試し彫り [SHAPEOKO2]

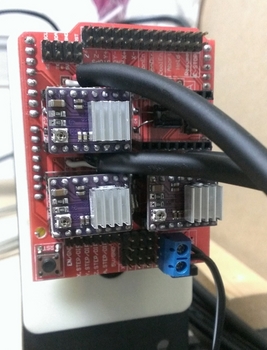

アルミ材の試し彫りにあたり、SHAPEOKO2に以下の強化を実施しました。

・ルーターマウント追加

・ステップモータードライバDRV8825の電流リミットを1.5Aに変更

・GRBLコントローラに3Dプリンタで作った切り粉カバーを被せて冷却ファンを追加

・切り粉悲惨防止にプラダン追加(先日ミニ四駆コースを作った時の端材の流用w)

ルーターマウントはebay.comで売っている既製品を購入しました。¥3500円なり

以前3DPで作ったマウントは剛性と放熱の関係であまり具合がよろしくなかったので御蔵入りです。とほほ

冷却ファンはDC5Vファンをスマホの充電器+100均ケーブル(電源スイッチ付き)で運転しています。

試し彫の内容ですが、40mmx80mmx5mmのA2017アルミ板にザグリφ11.6mm、深さ0.8mm@φ10.0mmのザグリ穴を4か所開けるパスを作りました。

フランジ付きベアリングのフランジの嵌り具合を確認するためです。穴の直径は+0mm~+0.4mmまで変化させてあります。

結果ですが、横着して木ネジで固定なんて考えの甘い事をしたらこんな感じでぐだぐだでした。この後、貫通穴を開けるNCコードも別に用意していたのですが、そちらは走らせていません。

以下の点に注意が必要かと思われます。

・被切削材の固定をよりしっかりしないと切削負荷により被切削材が動いてしまう。

・原点の設定や、モデルの退避、移動時の高さの設定が間違っているのか、切削開始時に被切削材の表面左下(原点で指定した箇所)に刃先を置いていると切削開始位置からそのまま水平移動するので刃先で被切削材に傷がつく(そもそも、被切削材の固定が甘くて水平がとれていないのが問題なのですが、、、)→切削開始時にツールの先端を浮かせるNCコードを追加して刃先を逃がしてから移動するように手書き修正

ですが、全く救いがない訳ではありません。先日計算した切削条件については今のところ問題はなさそうです。600mm/min@深さ0.4mmでもバリバリ削れてエンドミルの刃先も無事でした。アルミの切り粉も融けた様子がなく、触ると痛いほどに尖ってそこらじゅうに散らばっています(前側は悲惨防止カバーを付けなかったので、、、、)。上記の加工であればものの1分で削れます。懸案事項としては、被切削材が動いたのでステップモーターが脱調していないかどうかの判断が今のところできないことです。(切削終了時に原点に刃先が戻ってきたので大丈夫だとはおもいますが、、、)

固定方法をやり直して後日再挑戦します。

SHAPEOKO2 A2017平板の切削条件の割り出し [SHAPEOKO2]

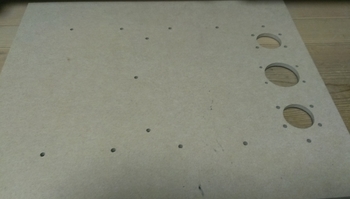

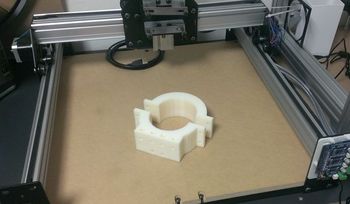

MDF板にてヒートベッドの保持具の試し彫りをしてみました。

水平位置の誤差は0.1mm未満に収まっています。ずまずの結果が得られてので満足。よいよ本命のアルミ切削に移ろうと考えています。

心配事はMDFの切削と違って被切削剤のお値段が高くなることと、冷却油なんてどばどば架けられる装置なんて持ってないのでドライ切削となる=エンドミルの消耗や破損に注意しなければならなくなることです。

とりあえず試して失敗してから学ぶこともありですが、毎年のことながら年末が近づくにつれて資金不足に悩まされているので(単に計画的に出費していないだけだけどw)極力失敗は避けたいです。

そこで、切削条件を検討してみることにしました。

ヒートベッドのベースプレートに使用する素材はジュラルミンA2017の平板を使用する予定です。これをSHAPEOKO2で切削します。

ルーターはBOSHのPMR500(30000rpm)です。

使用するエンドミルは日立ツールのアルミ専用エンドミル 2AL3(φ3mm)です。

http://www.monotaro.com/p/0669/8167/?displayId=5

日立ツールの商品カタログのB95ページに2AL3の切削条件が書いてありました。

http://data.hitachi-tool.co.jp/catalogue/

ただし、側面切削の切削条件しか記載がない、、、これって溝切削には向かないってこと?

そこで、側面切削と溝切削の切削条件の違いを他のエンドミルで調べてみたところのノンコートのエンドミルの場合、

・溝切削では深さ0.2D以下を指定(側面切削の場合は1.5D)

・送り速度はおおよそ0.675掛け

となっている様子です。

これをCu-Mg系のアルミ合金に対する2AL3の側面切削条件φ3で27000rpm@800mm/minに割り当てると

回転数はPRM500の都合で30000rpmで固定なので変えられないとして、

送り速度は800mm/min*(30000/270000)*0.675=600mm/min

切削の深さはφ3mm*0.2=0.6 → ドライ切削なので3割ほど余裕をみて 0.4mmぐらい?

2枚刃で30000rpm 送り速度が600mm/min なので 1刃当たりの送り量は0.01mmとなります。

こんなところでどうでしょう?

今週末に試し彫りと行きたいところです。

SHAPEOKO2 復活! [SHAPEOKO2]

SHAPEOKO2復活しました。

GRBL対応コントローラーのシールド基板は、ボロボロだったはんだ付けをすべてリワークしました。

DRV8825モジュールにはヨドバシ.comにて新しく購入し直したSCV-22=固まる放熱用シリコーンでヒートシンクを接着して放熱対策をしました。

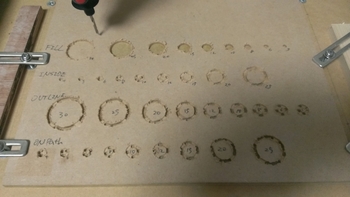

修理が終わったところで、壊れる前にやる予定だったEASELにおけるCUTパターン毎(Onpath/Outside/Inside/Fill)の違いを探るための試し彫りをやってみました。

今回は素材の抑えも追加したしSHAPEOKO2自体の組み立ても見直したので、円の直径が角度によって著しく異なることもありません。

結果としてはInside設定でおおよそ狙った大きさの穴が彫られる事が確認できました。

ですが、若干穴の直径が小さいようです。直径25.0mmに設計した穴が24.7mmで彫られています。

easelが生成するGコードに問題が無いかどうか machine→advanced→generate GCode でGコードをエクスポートして、生成されたファイルの中身を確認してみましたが、始点と中間点の差分にエンドミルの直径を足した値は円の直径-0.05mm以内に収まっていますが、円の表現が定速でG1コマンドを連続して送って76点の直線補間で行うというものでした。

G2コマンド=円弧補間で表現されていないことから円の直径が若干小さくなることが予測されます。

うーん、これではアルミ板にフランジつきベアリングを嵌めこんで保持するとかが難しいかも、、、

やはりEaselはお遊びCAM/NCということで、これ以上の追及はやめておきます。

それ以前に、そもそもNCデータ上では始点と中間点はほぼ正しい座標を指示しているのに、その箇所をノギスで実測するとなぜ0.3mmも小さくなるのでしょうか?

それと、shapeoko2の標準のGRBLセッティングでX軸とY軸のsteps/mmが 40.20と中途半端な値になっいるのも気になります。20歯のGT2プーリーを200フルステップのステップモーターにて8マイクロステップのDRV8818ドライバで動かしているので 1ステップ当たりの移動量は(40mm/200)/8=0.025 → 1mmの移動に必要なステップ数は40で良いはずです。ベルトとプーリーのバックラッシュを加味して余分に回しているのでしょうか?ちなみに自分が新規に入れ替えたgrbl互換コントローラにおいては現状のX軸とY軸のsteps/mmは160.00( (40mm/200)/32=0.00625の逆数 )を指定しています。

http://www.shapeoko.com/wiki/index.php/Grbl_Configuration

http://www.shapeoko.com/wiki/index.php/Grbl_Settings

1周辺り0.5%も余分に回しているということは1歯当たりのバックラッシュが0.025%ということでしょうか? ~即日修正~ オリジナルの設定において1mm動かすのに40.20パルス指定しているということはGT2ベルトの1歯(2mm)を動かすには80.40パルス必要になります。GT2プーリーの1歯あたり0.5%の余分な回転が必要ということからオリジナルの設定が見込んでいる1歯あたりのバックラッシュは0.01mmということになります。40.00steps/mmの設定と40.20steps/mmの設定では100mm動かせば0.5mmも違うことになります。

一度X軸、Y軸のstep量に対する移動距離を正確に測ってGRBLのパラメータを再調整する必要があります。CNCルーターでベルト駆動があまり使われない理由にはこういう面倒なところにあるのかもしれませんね。

さて、肝心のCAMはFusion360にいくべかな~

MONOistの連載記事でテクノフレキスの藤崎さんが使用しているG-Simpleも気になるな~

http://www.itmedia.co.jp/keywords/mamacnc.html

DXFファイルがインポートできるみたいだし目的を果たすだけならこっちの方が早そうなので、とりあえずG-simpleをさわってみようかな~

~2015年9月15日追記~

Fusion360の日本語サイトがオープンした様子です。

http://www.autodesk.co.jp/products/fusion-360/overview

日本語版は今秋公開予定(今秋っていうことは11月末には出ますよね?)です。

Fusion360は、学生、教育者、教育機関関係者は無償ライセンスを3年間、スタートアップ企業(年間売上が$1万以下)の場合、1年間無料で使えます。1年後はスタートアップライセンスを契約し直すか、または商用ライセンスへ移行するかのどちらかです。

日本語版早くでないかな~(ついでにチュートリアルの日本語化もお願いします。w)

~2015年7月31日追記~

「GTプーリー バックラッシュ」 で検索したら 鍋屋バイテックさんがバックラッシュレスプーリーというまさにこれじゃん的な製品を取り扱っているのをみつけました。

https://www.nbk1560.com/products/pulley/timingpulley/service/high/

https://www.nbk1560.com/products/pulley/timingpulley/2GT-BLP-6C/

むむむ。27T以下が売っていないぞ、、、

~2015年8月5日追記~

NBKさんの P32-2GT-BLP-6C で (周長64mm/200フルステップ)/32分割=論理位置精度0.01mm にするか、、、

パワーテクノさんにP20-2GT-6-6F-BLP が作れるか問い合わせてみるか、、、

http://www.powertechno.co.jp/p_03_05.html 呼称例

http://www.powertechno.co.jp/p_03_08_1.html ページ最下部にBLPプーリー(受注生産)の解説あり

~追記終わり~

そのほか調べると、S2M型のタイミングプーリ&ベルト もバックラッシュレスを謳っています、、、

ここらへんの話題って3Dプリンタを使った比較検証結果がどこかに転がっていないのかなぁ、、、

それはさておき

機械用語で「意図した隙間」は「Backlash」ですが、その発音は「バックラッシュ」 だけど記述は「バックラッシ」とするのが正しい様ですね。「バックラッシュ」という単語だけで検索したら釣具関連の検索結果がいっぱい出てきたw

SHAPEOKO2 Pololu互換DRV8825モジュールの電流調整 [SHAPEOKO2]

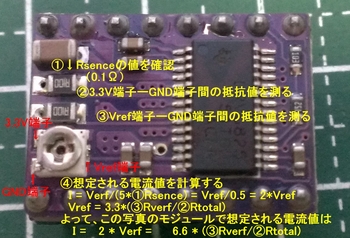

今更ながらのPololu互換DRV8825モジュールの電流調整の手順です。(※Pololu純正品ではなくあくまで互換品ですのでご注意を)

モーターに流せられる最大電流IはDRV8825のデータシートによると I=Vref/(Risence*5) です。

RisenceとはDRV8825のIsenceA/B端子に繋がっている大きめサイズのチップ抵抗のことで、上記のモジュールではボリューム抵抗の上にあるチップ抵抗のことです。値は0.1Ω(①)です。

よって上記の基板の場合、モーターに流せられる最大電流値 I は Vref/0.5 = 2*Vref ということになります。

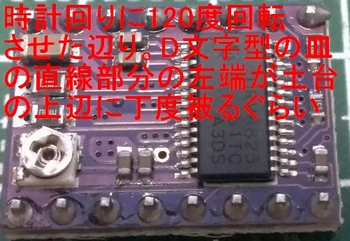

次にVrefの算出に必要なボリューム抵抗の抵抗値を測ります。

ボリューム抵抗はDの字型をしており上の写真ではDの字型の直線部分が左にきています。ボリューム抵抗全体の抵抗値(固定端子間の抵抗値)は8.0KΩ(②の値)です。稼動端子-GND間の抵抗値は中点より少し上、4.7kΩ(③の値)辺りを指しています。

Vrefの値はモジュールのVMOT端子に電圧を印加したらDRV8825の15番ピンから出力される3.3Vの値をボリューム抵抗で分圧した値になります。

上記の写真の状態では、Vref=3.3*(4.7kΩ/8.0kΩ)= 1.93875V となってるはずです。

よってモーターに流せられる最大電流はVrefの2倍なので約3.88Aになります。

さらっと3.88Aと書きましたが、ヒートシンクも付けずに裸で電源を投入して3.88Aも流れれば加熱保護機能(サーマルシャットダウン)すら間に合わずに速攻で壊れますw もちろんデータシート上の定格最大電流(2.5A)も超えていますwww

いや、普通Rsenceの値はデータシート標準の0.2Ωを選択するでしょ ;_;

というわけで上の写真は壊れたDRV8825ですw 皆さまにおかれましては電源投入する前にモジュールについているRsenceの抵抗値とボリューム抵抗の値の確認を忘れずに、、、

DRV8825をヒートシンクなしで動かすには1.5Aの設定が限界らしいので、ひとまず1.0Aの設定値になる様に③の抵抗値を1.2kΩに調整します。

自分が買ったPololu互換DRV8825モジュールではボリューム抵抗を時計回りに回してDの直線を上側より少し右斜め下がりにすると抵抗値は約1.2KΩになります。

想定されるVrefは3.3*(1.2/8)=0.495Vとなり、同じく想定される電流は0.99Aになります。

ここまで調整したら、ようやく安心して、VMOT電源を投入します。

後はデジタルテスターでVrefの値を実測し、0.75V(1.5A設定)を超えない値に調整します。

ひとまずはVref=0.5V(1.0A設定)で動作させてみます。

以上今更ながらのDRV8825調整方法 = 備忘録でした。

SHAPEOKO2 EASELを使ったMDF板の切削 [SHAPEOKO2]

SHAPEOKO2を導入した当初の目的であるOVK01用のアルミ製パーツ制作に向けてSHAPEOKO2本体の組み立て精度とEASEL(CAM&NC)の癖を掴むため、2.5mm厚のMDF板を切削してみることにしました。

EASELが果たして板に穴を開けるだけなら使い物になるかとかどうかの判断のための切削でもあります。

公式動画に倣ってMDF板をワークエリアに固定します。今回は両面テープで固定しました。(本来ならワークに鬼眼ナットをねじ込んでクランプパーツで固定したり、切削対象の下に捨て板を敷いたりするべきですが、切削テストですので簡易的に行きます)

X軸と切削対象を並行に置くために、ルータービットをワークすれすれまで下げ、ルータビットの側面を切削対象の側面でなぞます。

ルータービットを上げ、切削対象の原点にルータービットの先端を合わせます。そしてEASELにてCarveボタンを押し、切削をスタート

ものの数分で切削の完成。切削パターンはOVK01のZ軸プレートの穴(ボールねじとリニアガイドの固定用の穴)です。

切削結果から読み取れた事象

・左側の穴が掘りきれていない(おそらくX軸が左上がりになっている。組み立てした時に金属製のプレートとアルミフレームの固定の位相をちゃんと確認しなかった所為だと思われる)

・穴径が設計に対して小さい。Cutパターンは"Inside"を指定したが、それが原因か?

・設計値に対する実際に掘れた穴の径は、4.1mm→3.59mm、5.0mm→4.55mm、32.0mm→31.75mm、40.0mm→39.81mm。分布図的には直線になってるので演算の癖さえつかめれば何とかなりそう

・真円度があまりよろしくない。切削角度によって増減のパターンがあることから、切削対象をちゃんと固定しなかったことによる影響がているものと思われる(進行方向によってルータービットに切削対象が引き寄せられるトルクの架かり具合が違う為)。→捨て板挟んで、ちゃんとクランプで固定しよう。

・穴の位置については問題なさそう。但し、切削対象の固定をちゃんとしてから再測定が必要。

・切削の深さを板厚と同じにして貫通穴を開ける際、”Use Tabs”をチェックしておくと、自動で4隅にパターンを残してくれる。

・キット付属のルーターは五月蠅い。乾湿両用の業務用掃除機の動作中の音に匹敵するw

・トラベル時(穴開けから次の穴への移動時)はヘッドの移動を加速してくれない。切削時のスピードと一緒(ヘタに早く動かれて脱調されるよりかはマシかもしれないけど、、、)

次回は本体の組み立ての再調整と、クランプ用の鬼眼ナットを追加したうえで、EASELにてCUTパターン毎(Onpath/Outside/Inside/Fill)の違いを探ります。

SHAPEOKO2 (間違いだらけの)EASEL入門 [SHAPEOKO2]

SHAPEOKO2にはユーザーが簡単に切削を楽しめるようにEASELというブラウザベースの2D-DRAW/CAM/NCソフトが用意されています。

平板に丸穴を開けるだけなら、十分使えそうなので試してみましたが、結局は四苦八苦することに、、、、今回の記事はその備忘録です。

EASELを使うにあたってはInventablessにユーザー登録してログインする必要があります。

http://easel.inventables.com/users/sign_in

EASELにログインして新規プロジェクトを立ち上げ、まっさらな状態の画面に対して丸穴を開けるまでの手順は以下の通りです。

①インチ→ミリに単位を変更します。

②Machine設定のタブを選択します。

②’Machine設定の各項目を入力します。 bit size:0.125in Machine:Shapeoko(1or2) WorkArea:280mm/280mm SpindleControl:Manual

③Materials設定のタブを選択します。

③’Materials設定の各項目を設定します。5mm厚、縦300mm横250mmのMDF板を設定しました。Depth Per PassとFeed Rateは自動入力されます。

④円を描いてみます。

④’円をクリックするとCutもしくはShapeの項目が表示されます。Cutタブを択し、切削深さと切削方法を指定します。

④’’Shapeのタブをクリックし、PositionとSizeを設定します。

あとは右上のCarveをクリックすると、ローカルマシーン用のNCソフトのダウンロードを促され、NCソフトをインストールすると、切削開始時の注意事項の説明が表示された後、いよいよ切削へと移行します。

記事を書いている現時点はとっても真夜中なので、今回はルーターをセットせずにドライランにて実際にツールパス通りに動いているか確認してみました。問題なく動いている様子です。

ただし、複数の穴をこの手順で作成するにはDrawツールの機能が貧弱な為、とてもじゃないけど面倒です。

EaselにはSVG形式のファイルをインポートする機能がありますので、早速使ってみましたが、

元データのスケールがEasel上で正確に反映されなかったり、オブジェクトの位置が勝手に左下にオフセットされたり、上下逆さまだったりと散々でした。

Easel上で各オブジェクトを選択し、Cut/Shapeの項目で調整しないと目的とした位置に穴を開ける事すらままなりません。

ちなみに、中心の位置(125mm,30mm) 半径20mmの円をSVG形式で表現すると以下の様になります。

<svg>

<g transform="scale(3.7735,-3.7735)" >

<circle fill="none" stroke="black" stroke-width="1.000000"

cx="125.000000" cy="30.000000" r="20.000000"/>

<line fill="none" stroke="black" stroke-width="1.000000"

x1="0.000000" y1="30.000000" x2="0.000000" y2="0.000000"/>

<line fill="none" stroke="black" stroke-width="1.000000"

x1="0.000000" y1="0.000000" x2="30.000000" y2="0.000000"/>

</g>

</svg>

ファイルインポート時の不具合の対策として、以下の内容を盛り込みました。

・オフセット対策にダミーの線を左下に引く:<line />

・スケールは3.7735倍。上下さかさまにするため、Y軸はマイナスの値をセット:scale(3.7735,-3.7735)

・白いキャンバスの上でも視認できるように、オブジェクトのカラーは白以外(今回は黒)を設定:stroke="black"

インポートした結果をEASEL上で確認してみると、おおよそ目標とする位置に円が配置されましたが、円オブジェクトのプロパティをみてみると中心の位置と縦横のサイズが微妙に違っています。SVGファイルの時点でScaleやダミーの線の各項目を弄って微調整してみましたが、インポートした結果を目標とする位置ぴったりの値にする事は不可能でした。

仕方なくCut/Shapeを手修正して、目的とする位置と大きさに設定しなおしましたが、これでは一からキャンバスに円を描く手順となんら変わりありません。EASELのSVGインポート機能はオブジェクトの位置をおおよそで配置できる機能として捉えるしかないです。

終りに

今回、EASELを無理やりにでも使ってみたのですが、ちょっとした丸穴や四角窓を開けたりするには使えないこともないけど、ファイルインポート機能がアレですので、CADベースで製作した複雑な曲線を持つデータや大量の穴を厳密な寸法で扱うには全く向いていないなー

というのが正直な感想です。

※ちなみにSVG形式の元データの作成にはSVG形式を扱う有名ソフトInkscapeとかは使っていません。2D-CADで書いたデータをDXF形式で保存して、フリーのDXF→SVG変換ソフトにて生成したSVGファイルを手修正した結果が今回の手順の正体です。もしかすると、正確なサイズと位置をインポートする方法があるのかもしれません。記事タイトルの 「(間違いだらけの)」 はそういう意味でつけています^^;

ああ、Fusion360のCAM操作を習得せねばねば、、、、

SHAPEOKO2 異種素材の接着 [SHAPEOKO2]

今回はSHAPEOKO2の改良のための準備実験をします。

アルミに対してGT2ベルトは十分な強度で接着できるかどうかの確認です。

下準備として、アルミ板とベルトの接着面を脱脂して、それぞれをやすりがけして面を荒しておきます。

使った接着剤はセメダインの速乾G(黄色)です。

速乾Gは成分としてクロロブレンゴムが含まれている為、GT2ベルト(クロロブレンゴム含有)と相性がいいはずです。

結果ですが、十分な強度で接着できていることが確認できました。

DIY用の接着剤と言えば最近はもっぱら何でもくっつくセメダインSuperXを使っていましたが、

速乾Gは乾燥時間が適度に短く強度も十分ですし、侮りがたいです。はい。

SHAPEOKO2 改良その1 [SHAPEOKO2]

SHAPOKO2には購入して組み立てた状態では弱点というかユーザーによく知られている不具合があります。

純正状態ではベースプレートに使われているMDF板がたわみます。

たわみの原因ですが、アルミフレーム製の脚が全体を支えておらず前後に設置された2本だけでMDF板を支えているためです。

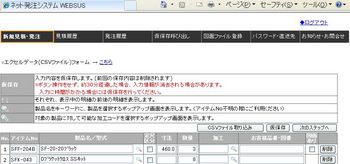

幸い、ベースプレートの土台に使われているアルミフレームはSUS製ですのでフレームとブラケットの追加で対応できます。以下はSUSへの注文リストです。

届いたパーツを組み込んだ姿がこちら

以上、shapeoko2では定番の改良でした。

SHAPEOKO2 ルーターマウントをPRN3Dで印刷 [SHAPEOKO2]

shapoko2に付属のルーターはアルミ切削にはパワーが不足がちでしかも五月蠅いらしいのでBOSCHのルーターをマウントする予定です。

というのも、SHAPOKO2の販売元であるInventablesでBOSCHのルーター用のマウンタが扱われており、使われているルーター(型式:PR20EV)がたまたま手持ちのルーター(型式:PRM500)の上位版だったからです。

PR20EVは回転数調整用のダイヤルがついていますが、PRM500にはついていません。秋月で売ってる調光用ユニットを使えば回転数の調整ができるらしいので後日対応させます。

マウンタはInventablesから購入したら導入も簡単になるのですが、そこは手段を目的としている当ブログとしてはぜひともPRN3Dで制作すべきでしょ?ということでスケッチアップでデザインしてPRN3Dで印刷しました。2個のオブジェクトを積層厚0.2mm、プリント速度80mm/s、使用したフィラメントの重量合計約200g、で約12時間かかりました。

さてうまくいくでしょうか?

SHAPEOKO2 起動! [SHAPEOKO2]

アップロードした写真の背景に時々チラ見せしていた SHAPEOKO2 が完成しました。

SHAPEOKO2 とは アメリカのinventablesさんが販売しているCNCルーターです。

一般的なCNCルーターと違ってリニアガイド+ボールねじ駆動ではなく、makerslide+GT2ベルト駆動という貧相な組み合わせですが、日本でも個人輸入された方の沢山おられ、実績のある機種です。

OVK01の制作に使うため、昨年の6月ごろに購入していたのですが、OVK01の制作が資金不足で中断(むしろSHAPEOKO2を買ったことが資金ショートの主な原因なわけですが^^;)したのと合わせて、すっかり手をかけるのを止めてしまっていました。

おかげさまでつい先日、ブラックアルマイトフレームが美しい新機種「X-Carve」が発表される始末、、、新機種の構造を見てみるとSHAPOKO2でネガだった箇所がことごとく修正されてます。SHAPOKO2からのアップグレードキットもあるのかぁ、、、(ほしいかも、、、)

ですが、新機種は4月末発売なので、それまではSHAPEOKO2で頑張りますw

手始めにお約束の 「HellowWorld」 ならぬ 「SHAPEOKO2」 を油性ペンで描いてみました。

ペンの固定が甘いので輪郭がずれてしまっているのはご愛敬

完成したSHAPOKO2を使って OVK01用のモーターマウントとかシャフトホルダーをアルミ板から制作する予定です。