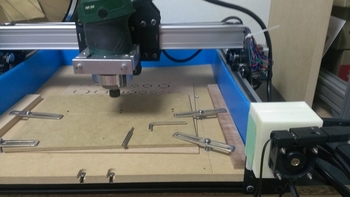

SHAPEOKO2 アルミ板試し彫り [SHAPEOKO2]

アルミ材の試し彫りにあたり、SHAPEOKO2に以下の強化を実施しました。

・ルーターマウント追加

・ステップモータードライバDRV8825の電流リミットを1.5Aに変更

・GRBLコントローラに3Dプリンタで作った切り粉カバーを被せて冷却ファンを追加

・切り粉悲惨防止にプラダン追加(先日ミニ四駆コースを作った時の端材の流用w)

ルーターマウントはebay.comで売っている既製品を購入しました。¥3500円なり

以前3DPで作ったマウントは剛性と放熱の関係であまり具合がよろしくなかったので御蔵入りです。とほほ

冷却ファンはDC5Vファンをスマホの充電器+100均ケーブル(電源スイッチ付き)で運転しています。

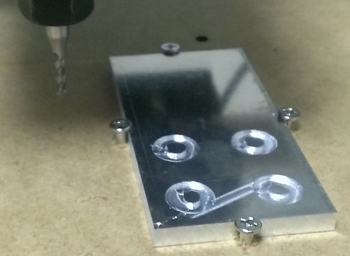

試し彫の内容ですが、40mmx80mmx5mmのA2017アルミ板にザグリφ11.6mm、深さ0.8mm@φ10.0mmのザグリ穴を4か所開けるパスを作りました。

フランジ付きベアリングのフランジの嵌り具合を確認するためです。穴の直径は+0mm~+0.4mmまで変化させてあります。

結果ですが、横着して木ネジで固定なんて考えの甘い事をしたらこんな感じでぐだぐだでした。この後、貫通穴を開けるNCコードも別に用意していたのですが、そちらは走らせていません。

以下の点に注意が必要かと思われます。

・被切削材の固定をよりしっかりしないと切削負荷により被切削材が動いてしまう。

・原点の設定や、モデルの退避、移動時の高さの設定が間違っているのか、切削開始時に被切削材の表面左下(原点で指定した箇所)に刃先を置いていると切削開始位置からそのまま水平移動するので刃先で被切削材に傷がつく(そもそも、被切削材の固定が甘くて水平がとれていないのが問題なのですが、、、)→切削開始時にツールの先端を浮かせるNCコードを追加して刃先を逃がしてから移動するように手書き修正

ですが、全く救いがない訳ではありません。先日計算した切削条件については今のところ問題はなさそうです。600mm/min@深さ0.4mmでもバリバリ削れてエンドミルの刃先も無事でした。アルミの切り粉も融けた様子がなく、触ると痛いほどに尖ってそこらじゅうに散らばっています(前側は悲惨防止カバーを付けなかったので、、、、)。上記の加工であればものの1分で削れます。懸案事項としては、被切削材が動いたのでステップモーターが脱調していないかどうかの判断が今のところできないことです。(切削終了時に原点に刃先が戻ってきたので大丈夫だとはおもいますが、、、)

固定方法をやり直して後日再挑戦します。

コメント 0