その他 個人向け3Dプリンタ界隈が面白くなってきましたね [その他]

気になるニュース

・Zortraxが社外フィラメント用の設定をZ-suite(専用スライサ)に追加

・Kudo3Dが低価格光学3Dプリンタ「bean」を発表

ZortraxについてはM300でのマテリアル種別限定解除も含められているようです。

Zortraxの安定性は自社製品向けのフィラメントに合わせ込んだ設定によるところが大きいと思いますが、大型造形における反りの問題はZ-HIPSやZ-PETGでも避けられていない様子なのでPLAやらその他特殊なフィラメントの利用を解禁してユーザーからのフィードバックを得るための処置ではないかと勘ぐっています。

個人的にはあのホットエンドでPLAを扱うのは難儀するだろうな、、、と感じていますが、そこはユーザー責任とのことなので関係者にとってはオプションパーツが売れるきっかけになるので良いことなんでしょうね

Beanについて

汎用の小型液晶モニタを使った可視光硬化型の光学3Dプリンタの低価格化はLiauidCrystal→ONOの流れから予感はありました。しかしながら、可視光硬化型のレジンは硬化特性の成熟が進んでいない為か、エッジが甘かったり細い造形が不得意であったりとの印象があり、個人的には本命視していませんでした。しかしながら、既存のレジンが使えそうなUV硬化型で水平解像度50umで垂直10umのスペックのマシンがお小遣い価格まで降りてきたことについて、そのコストパフォーマンスに衝撃を受けています。beanの内部は構造的には液晶パネル+UVLEDランプの組み合わせだと推測しています。

super earlybird 価格のUSD199はおそらく取れないだろうけど、

後処理が面倒とか、出力後の耐候性に問題があるといわれる光学式3Dプリンタですが、導入価格が圧倒的に安く、寸法精度が良いとなれば、話は別です。

FDM式の3Dプリンタの様に騒音や運転時の安全性に気を揉む必要もありませんし、夜間の連続運転も問題ないはずです。量産されて普及が進めば個人向け3Dプリンタの一つのターニングポイントになるのではないでしょうか?

個人的にはbeanを導入したら、、、(もう出資する前提ですw

レゴ用のMODパーツ造形とかキャスタブルレジンによるアルミ鋳造をやってみたいですね

OVK01は、、、早く本来の目的である大型高速造形の手法を確立しなければ~ このままじゃ陳腐化してしまう´Д`

※:当記事の内容は現時点で公開されている情報を元にかなーり推測が含まれています。

2017/6/1追記~

BEANのEB取れました。さすがにSEBは無理だった。BackerNumberは40番台でした。タッチの差で$100の差がつらいつд;

国別出資ユーザー数を見ると、現時点でJapanがトップに!KUDO3DのJP公式は喜んでいるのではないでしょうか?

ところで、公式が説明してないので敢えて書くけど、光学式の3Dプリンタって後処理がとっても面倒です

造形直後のワークは液体まみれなので、まずはゴム手袋してビルドプレートを外し、イソプロピルアルコール(以下IPA)で洗浄して、、、、 次に完全硬化していないワークをUV-LAMPもしくは太陽光でポスト硬化して、、、最後にもう一度IPA洗浄→水洗いして完成。という流れが必要です。

IPAは揮発性有機化合物(VOC)です。大量に吸い込むとめまい(→最悪のケースだと有機溶剤中毒)、肝障害などの危険性があります。子供や赤ちゃん、妊婦の近くでは禁忌です。室内で作業する場合は局所換気装置やら防汚対策(手袋メガネ&ホビーなど一時利用であれば活性炭カートリッジがついた防毒マスク)が必要かと。

詳しくはFormシリーズユーザーやLittleRPユーザーが後悔、、、もとい公開している情報を追ってください。

Formlabsは後硬化処理に特化した専用ツールを出してきましたね。KUDO3Dにもそこらへんの情報の整理とサポートのためのツールの整備をしっかりとしていただきたいものです。

安価な局所換気装置つきのUV-LED付き回転舞台装置作ったら10台ぐらいは売れるかな?

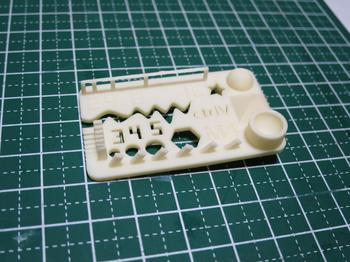

OVK01 DMM.makeでチタンヒートブレイク造形2個目届きました [OVK01]

DMM.make 3Dプリントに注文していたチタン製のヒートブレイク(2個目)が届きました。

前回との違いは

・羽の厚みを1mm→1.5mmに増した(ねじを締めた時の撓み防止)

・羽の形状を8の字型から小判型に変えた(ねじを締めた時の破断防止※前回分は壊れていないけど念のため強度アップ)

・ノズルに差し込む側のパイプの長さを3mm減らした(ノズル内の円筒長を3mm伸ばすため)

トなっています。

これをベースに高速造形用(多射出型)のホットエンドを作る予定です。

造形対象に合わせてホットエンド形状を最適化させます。何が何でもMeltZoneを減らすといった方針は撤回しました。とけきってない樹脂を押し出してもフィーダーの負担が増えますし、なにより、圧が強い状態で押し出すと、射出後の樹脂が広がってぶよぶよとした謎の物体を量産する羽目に会うからです。

参考までに到着までのタイムラインは以下の通りです。

4/9(日) データをアップロードしてIDを確認。オプションサービス(造型方向指定)の利用をフォームで依頼

4/10(月)担当者より調整の連絡。少しメールをやり取りして、造形可能であることが確認でき、オプションが反映された価格で注文

4/13(木)造形開始の連絡あり

4/18(火)発送準備完了の連絡あり&発送の連絡あり

4/19(水)受け取り

リードタイムは10日でした。

ご参考まで。

OVK01 阿吽 [OVK01]

阿形:http://www.thingiverse.com/thing:182125

吽形:http://www.thingiverse.com/thing:182127

阿吽

DMM.make3Dプリントで注文したチタンヒートブレイクが金曜日に「造形を開始しました」との連絡がきたので、土曜日発送日曜日着で弄って遊べるかな~と勝手に予想していたのですが、造型完了も発送の連絡もなく、時間を持て余しました。まとまった時間が確保できたので、テストパターンとは違ったより細かな表現が必要とされる阿吽像を印刷してみました。

とはいっても50%サイズで出力しているので1体あたり、4時間半です。

Kisslicerのスライス結果では予想印刷時間は5時間半と出るのですが、その差が大きいのです。

印刷してみると吽形の右手とか、それぞれの足の指先の盛り上がりとカ、0.4mmノズルでは表現しにくいだろうなという箇所がより良く印刷されています。

0.2mmノズル印刷は0.4mmノズルとは違った面が見えてくるので面白いですね。

めちゃくちゃ時間がかかりますけど´・ω・`

~2017年4月18日追記

コンデジで取り直しました

追記終わり~

OVK01 ノズル内における樹脂の流速と熱移動量の考察※途中で挫折しました長文ですいません。 [OVK01]

ノズル内にて樹脂の流速に対してを射出可能な温度に引き上げるのにどれぐらいの空間が必要がを考慮するにあたり、計算をしてみることにしました。

計算の便宜上、ノズル径はφ0.4mm、積層厚みは0.1mm、印刷速度は60mm/sで、樹脂は室温(25℃)の状態から260℃まで加熱するものとして考えます。

重さm[g]で比熱c[J/(g・k)]の物質の温度を⊿T[k]だけ上昇させるのに必要な熱量Q[J]は

Q=mc⊿T

ABSの比熱(1gの物質の温度を1k上げるのに必要な熱量)は一般的に1.3~1.7[J/(g・k)]

φ0.4mmノズルから厚み0.1mmで60mm/sで印刷した場合の1秒間の射出量は2.4mm^3/sec

一般的なABS樹脂の比重は1.04g/cm^3(Z-Ultratもこの値でした)

2.4mm^3(0.0024cm^3)のZ-Ultrat樹脂の重さは 0.002496g

0.002496gのABS樹脂の温度を室温25℃から射出温度260℃まで上昇させるのに必要な熱量Q[J]は

Q=0.002496*1.7*(260-25) = 0.997152[J]

おおむね 1J となります。

1秒間に1Jの熱すなわち1Wを内径φ1.9mmの真鍮パイプからから直径φ1.75mmのABS樹脂に加えるには、直径φ1.9mmの真鍮パイプの長さがどれぐらい必要かというと、φ0.4mmノズルで積層厚0.1mmで60mm/sで印刷したとき、ABS樹脂は直径φ1.75mmで1秒あたり1.0mm進むので、、、

と、、、、ここまで計算したところで、2種類の物資間での熱エネルギーの伝え易さを表す[熱伝達率]の計算が必要になってくるのですが、ヌルセト数やらスタントン数やらの無次元数が絡んできて計算が進まず挫折しますた。

あとは現物作って確認あるのみw

ちなみに以前Meltzoneの説明で引用した

https://www.distechautomation.com/pages/pro-v2-hot-end-guide

によると、推奨標準Mz長は(推奨ってw印刷速度とか定義されてないw)、φ0.4mmステンレスノズルで16mmと謳われています。

~2017年4月12日追記

石川工業高等専門学校の数学活用辞典に参考になりそうな例題があったので覚書

http://omm.ishikawa-nct.ac.jp/ex/exercises/eZ2hgAAA/

追記終わり ~

~2017年4月13日追記

覚え書き

樹脂温度25度 φ0.4mm ノズル 積層厚み 0.1mm 印刷速度60mm/s=樹脂送り速度1mm/sの場合ヒーターを260℃まで加熱して温度を安定させたとして、、、

内径φ1.9mmの筒の長さL[mm]が

1mmのとき 151.7℃

2mmのとき 210.0℃

3mmのとき 237.0℃

4mmのとき 249.4℃

5mmのとき 255.1℃

が出口での樹脂の温度となる

つまりは5秒あれば255℃まで加熱できるっちゅーことかな?

一応計算してみたけど動粘性係数とプランドル数の前提が間違っていたらまったく意味ない、、、というか個体である樹脂を融かして途中から流体になるのであまりあてにならないよね~ということなのであくまで覚え書きということで、、、

追記終わり~

OVK01 DMM.makeでチタンヒートブレイク造形2個目 [OVK01]

DMM.make 3Dプリント でヒートブレイクを再注文しました。もちろんチタン造形です。

前回と微妙に構造を変えてます。

上が今回の注文で、下が前回の注文です。

造形対象に合わせてノズル径を変更する際に、ヒーターブロックからノズルを取り外すのでは無く、ヒートブレイクも含めてホットエンドをまるまる交換した方が楽なのと、現状のホットエンドの構造では対応できないであろう射出量の造形に対応させるため、もう一本作った方が早いかな~というのが注文した理由です。

OVK01 Z-ultratでctrlV-test2 [OVK01]

Z-ultratでctrlV-test2を出力しました。

設定は温度を1stレイヤー265℃、その他260℃にしただけでVerbatimを出力した時と同じです。

ゆっくり出力も相まってキリっとした感じに仕上がっています。

VerbatimABSよりぜんぜんエッジが立ってます。

ちなみに今回サポートをOFFにしてみました。

Kisslicerはブリッジに対する設定項目(フロー増やしたり、速度落としたりetc...)がないのでサポートOFFは避けていたのですが、案外いけるもんですね

ctrlVのVの字の内側エッジとかM4の抜き文字の鋭角部分とかFDM式の限界が見えますけどそれは致し方ないのかなと^^;

話は変わって、リトラクトの設定ですが、実のところsmoothieコントローラのconfigでリミッタがかかっていました。

extruder.hotend.max_speed が 20 になってました、、、どうりでいくらスライサ側で弄っても変わらないはずだ、、、

ちなみに現状の設定だとステッパの動作単位は

extruder.hotend.steps_per_mm 1518.8860

としていますが、smoothieの最大パルスレート100kHzから逆算すると エクストルーダーの最大速度は

100kHz/1518.8860=65.8mmとなります。

少し余裕を見て extruder.hotend.max_speed の値は 60 にしました。

今はしっかりリトラクトが効いて糸引きもなくなってます。Z-liftの設定でも抑制が効くことがわかったのは怪我の功名でした^^;

さて、φ0.2mmノズルでの造形はある程度目途がたったので、当初の目的である Z-ultratで高速高精細造形の方に着手しなければ~

ちゃんばーちゃんばー

それはそうとちょっと考察なのですが、φ0.4mmノズル、積層厚み0.1mm、印刷速度60mm/sの場合、φ1.75mmフィラメントのフィードレートがどれぐらいになるかみなさんご存知でしょうか?

正解は

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

約 1 mm/s です。

印刷速度60mm/sの時でφ0.4mmノズル積層0.1mm厚という条件時のフィラメントの射出量(体積)は

60mm/s × 幅0.4mm × 高さ0.1mm =2.4mm^3/sec となります。

それに対するフィーダーでの直径1.75mm=半径0.875mmのフィラメントの送り量は

2.4mm^3/sec ÷ (0.875*0.875*π) = 0.997804051 mm/sec となります。

φ0.4mmノズル積層厚0.1mm印刷速度60mm/sec の場合 フィーダーでのフィラメントの送り量は≒1mm/sec と覚えていてください。

上記の計算から導き出される事象としては、1mmの長さのフィラメントをMeltZoneを通過する1秒の間に射出可能な温度まで融かす必要があるということです。

積層厚が0.2mmの場合は倍の送り量が必要になります。

φ0.2mmノズルで積層厚み0.05mmとなると上記に対して単位時間当たりの射出量は体積比で1/4になるので、フィラメントの送り量も1/4で良くなります。

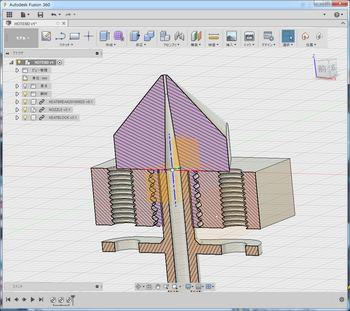

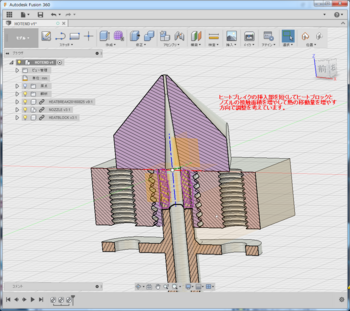

現状のホットエンドの構成でも問題なく融かせて射出できる量だと思います。(紫射線が真鍮製ノズル、ピンク斜線が銅製ヒートブロック、オレンジ斜線がチタン製ヒートブレイクです。)

φ0.4mmノズルで積層厚0.2mmに設定して、より時間当たりの造形速度を早くしようと考えた場合、フィラメントの送り量は単純に倍の2mm/sになるわけで、受熱容量が不足する恐れがあるので、それに対応できるノズル内構造を考えないといけません。

解決策としてはこんな感じでヒートブロックに挿入するヒートブレイクの長さを短くして、ノズルとヒートブロックの受熱面積を増やし、熱の移動量が増えるようにして対策する予定です。

ノズル先端である程度融けたフィラメントに常温のフィラメントを突っ込みながら後ろから押しつけて、射出可能な温度まで上げるには、内部にどれぐらいの量の融けたフィラメントがあって、どれぐらいの空間が必要なのか計算ができたら良いのですが、、、どなたかご存知であれば教えてくださいm(_,_)m

制限としては、ヒーターの温度をフィラメントの推奨印刷温度の外まであげて、熱量を増やして対策するという方向での対策は、いわゆるお焦げの原因になるのでまったく考えてません。あくまでフィラメントの押し出し量に対して射出可能な温度に上げるのに必要な融けたフィラメントの体積とフィラメントに熱を加える役割をする黄銅ノズルの内壁とフィラメントの必要な接触面積を知りたいのです。

OVK01 Z-ultratで微細造形 [OVK01]

フィラメントをZ-ultratに変更してテストピースを造形してみました。積層は0.05mmでノズルはφ0.2mmです。

上の灰色がVerbatimABSで下の白色がZ-ULtrat

造形温度は、 FirtsLayerが265℃、Mainが260℃です。その他のパラメータはVerbatimでCTRLV2を印刷した時と変わりはありません。

造形温度はZ-tempというZortraxさんのノズル温度を可変させるサードパーティ製のキットが提供している資料を参照しました。

http://www.z-temp.co/support/z-suite-nominal-profile.html

Z-ultratでも微細造形はできるというネタでした~

時間が確保できたらもうちょっと込み入った造形します。