OKV01 DMMチタン製のノズル兼ヒートブレイクが届きました [OVK01]

DMM.make3Dプリントに注文したチタン製ノズル兼ヒートブレイクが到着しました。

中身はエアパッキンで厳重に保護されています。

開けてみたらこんな感じ。表面は「ヤスリか!」というぐらい細かなざらざらとした質感。爪で表面をこすると爪が削れます。

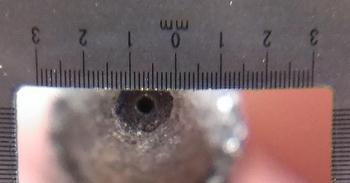

先端をスケールルーペで覗いてみました。

先端の穴径は削り代の余裕をみてφ0.35mmにしたのですが、ほぼその通りにでています。ただし、先端の外径はφ1.0mmで設計したのですが、やや大きめの1.2mmで出力されています。先端の色が少し青く変色していることから、もしかしたら先端を少し削って整型してくれたのかもしれません。

表面のざらつきによってネジ山がそのままではねじこめません。(先端から先は入らない)

ダイスで表面を削ります。皮膚が削れない様に布を巻いてから手で掴んで回します。

M5のネジ山は先端が潰れていました。少しやすってからダイスで加工しました。

PTFEチューブ側はφ4のダイヤモンドやすりで削りました。

表面のざらつきを取ればM6/M5ネジが嵌めこめるしφ4のPTFEチューブが挿入できるので、造形精度はなかなか良い様子です。

心配していた強度ですが、壁の厚みが薄いM6ネジ山周辺で問題無いことから意外と薄壁でもOKなんだという印象です。 最も薄いM6ネジの谷の個所で0.372mm,M6ネジとM5ネジの間の筒の壁の厚みは0.825mmです。おそらく0.5mmぐらいまで攻められると思います(断面積を減らせば熱抵抗が増えそれだけ上に上がる熱は減ります)。

とりあえずここまで。

2016年7月24日追記~

ヒートブロック側の内径は設計上はφ1.85mmにしてあります。

φ1.7mmとφ1.8mmのステンレス用ドリルが手回しで入っていき、ざらざらを綺麗に掃除できました。

直接挿します。

ドリルビットに装着して指ではじいて回して更に削ります。

刃先に切りくず(粉)が付いています。

ここから先は切削ではなく研磨で処理しようと考えています。(細径深穴切削はステンレスでもうこりごり※なのにチタンだと更に削れる気がしません^^;)

ところで、あれほどこだわったφ1.8mmを諦めて僅かに径を増やした理由ですが、フィラメントの素材によって元の内径がφ1.8mm未満であってもフィーダーを通過して押されて歯型が付けられると、微妙に楕円形に変形してφ1.8mmの筒に対して挿入抵抗が「凄く 太い です、、、」になるケースが有ったからです。PTFEチューブの方は幸い多少余裕があるみたいで大丈夫でしたが、先日加工したステンレス製ヒートブレイクでは内径が微妙に足りてない状況(ドリルで彫った穴の径が本当に1.8mm有るかという問題もありますが)でしたので、今回の試作では穴の径を増やしています。

※ステンの場合下穴があいているにもかかわらず、深さが10mmを超えたあたりからドリルの彫る穴の先の方が曲がってしまう恐れがある。ステップ切削加工(φ1.5→φ1.6→φ1.7→φ1.8mmの順で深さ2mm彫ってはまた元に戻っての繰り返し。)はもちろんのこと、最後のφ1.8mmはドリル歯の長さ全体が抵抗になるのでツールの回転数を極低速に落として送りも極低速にする必要がある)

~以上追記終わり

OVK01 以前設計したヒートブレイクをDMMの3Dプリントでチタン素材で再見積もりしてみた [OVK01]

DMMの3Dプリントサービスが7/14に価格改定したのでヒートブレイクを再び見積もりをしてみました。

結果としてはチタンは約1000円DOWN、ステンレスは逆に約1000円アップとなりました。

それぞれの素材の値上がり値下がりのチタンは材料費が下がり、ステンレスは上がったことに起因していると思います。

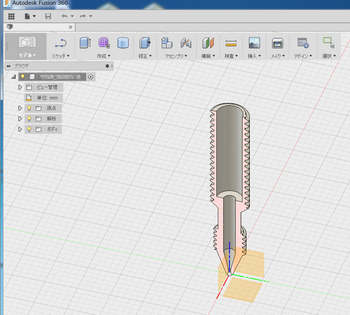

それはさておき、造形容積に対するコスト計算もリーズナブルになったみたいですので、ヒートブロックの回り止め兼斜めズレ防止の耳を切り落としてバレル兼、ノズルみたいなのを新たにモデリングして、チタン素材で見積もりをしてみました。

2,679円となりました。

DMMは送料が無料ですので、これならShapewaysでステンレス造形($30~)するより安価になります。

先日作ったステンレス製のヒートブレイクが実用上問題があった時のバックアップ策として(というかちょっと穴径に問題が、、、、)とりあえず注文してみました。

モデリングついでに以前ちょこっとネタにしたノズル先端付近のフィラメントの経路を絞り込むデザインを取り入れています。

一部壁の厚みが1mm未満になっていますが、さてはて造形は上手くいくでしょうか?(一応注文前のオンラインデザインチェックは通過しています。)それとも造形不可で差し戻しになるでしょうか?ちょっと冒険したデザインにしています。

2016年7月17日追記~

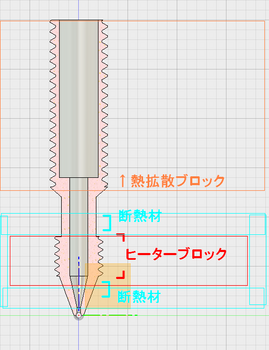

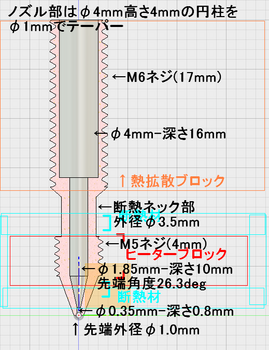

デザインのサイズ感覚を判りやすくするため断面を正面から表示した図面は以下の通り。1マスが1mmです。CADはFusion360を使っています。断面の表示とか、ISOねじ切りとか、穴の先端の角度を指定したりとか、Fusion360は本当に便利です。ちなみに以下のデザインは11ステップ(4つの径の円柱を積み重ねて3種類の穴を空けて、2か所面取りして、2種類のネジを切るだけ。慣れれば完成まで3分も掛からない)で作れます。

φ4mmのPTFEチューブが入る熱拡散ブロックからノズル先端まではできるだけ距離を短くして(現状14mm)フィラメントが融ける量を少なくし、フィーダーやらボーデンチューブへの負荷を減らしたいたいところです。

ヒー ターブロックと断熱材の厚みを考えると長さを短くするのは14mmが限界かな、、、ヒーターブロックに入ってすぐぐらいから絞り込みを開始すればフィラメ ントの融ける量をさらに 減らせますが、通過時の熱供給が間に合わないかもしれないので、あえて現状の位置にしてあります。φ1.75mmのフィラメントをフィーダーで1mm送るとφ0.4mmのノズル先端からは0.765625π(mm^3)のフィラメントが排出されます。ノズル径が0.4mmとして積層厚を0.1mmとした場合、フィーダーで1mm送り出したら、0.765625π(mm^3)÷[幅0.4*高さ0.1]=約60mmの長さの線が引ける事になります。仮にヘッドの移動速度が60mm/sで印刷するとなると、1秒間のフィーダーの送りは1.0mmになるということです。ヒートブロックの厚みである4mm をフィラメントが約4秒で通過する計算になります。フィラメントへの熱の伝導は十分間に合うかな?熱拡散ブロックで約60℃に余熱されたフィラメントを印刷温度の260℃付近まで加熱するのに必要な熱量がどれだけで、チタンからの熱伝導は1秒あたりコレだけだから、、、、とかを考慮してちゃんとヒートブロックの厚みを計算 しないといけなのですけどね^^;

~追記終わり

2016年7月19日追記~

DMMから造形開始のメール連絡がありました。

~追記終わり

2016年7月21日追記~

DMMから発送のメール連絡がありました。明日到着する見込みです。

~追記終わり

2016年7月24日追記~

寸法の解説を追記した図をおいておきますね

~追記終わり

OVK01 新型ホットエンド温度試験 [OVK01]

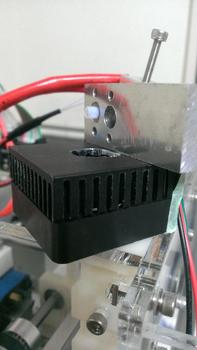

新型ホットエンドの温度試験の準備が整いましたので実施しました。

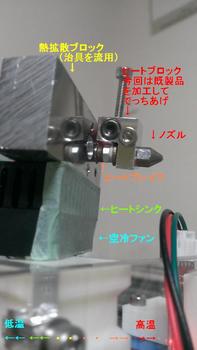

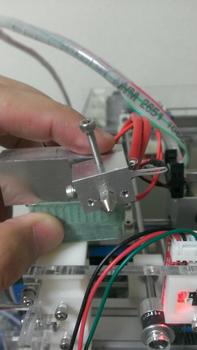

ただし、ホットエンドのキャリッジには実装せずに、ヒートブレイクの製作に使用した治具にヒートシンクと空冷ファンをくっつけて、既製品のヒートブロックを加工したものに、ノズルとヒートブレイクとヒーターとサーミスタ、を組み付けて、それぞれを組み合わせ形状をでっちあげての試験となります。

試験においては、ヒートブレイクとPTFEチューブの接触面の温度を計り、PTFEチューブの連続耐熱温度以下である事と、フィラメントに余分な熱を与える恐れが無いかどうかを検証します。

組みたてた姿は以下になります。

準備が整いましたら、まずは自分が使ってみたいフィラメントNo1のZ-ultratの印刷温度260度まで加熱します。

加熱が済んだら、 ヒートブレイクからPTFEチューブを抜いて融けていないか確認します。

問題ありません。

次にPTFEチューブを抜いたヒートブレイクに接触型温度計の熱電対を差し込み温度を計測します。

計測結果は63.3℃でした。

ヒートブレイク近くの熱拡散ブロックを触診しても、10秒ほどホールドできる温度でした(経験上60℃ぐらい)。アルミブロックの熱伝達の早さと、ヒートブレイクをヒートシンク状ではなく、十分な熱容量を持った塊に対して接触させる事により、素早い熱の拡散に成功しています。これも狙い通りです。また、ヒートブレイクの熱伝導部分(ヒートブロックと熱拡散ブロックの間)の断面積が少ないので熱拡散ブロックに伝わる熱量が抑えられるため、上記の温度で収まっているのも設計通りです。(´・ω・`つ ※太字部分は某3Dプリンター活○技○検定試験のホットエンドの構造に関する○×問題で出題されるかもしれませんので皆さん覚えておいてくださいw)

次にヒートブロックの温度を300℃まで上げてみます。

十分に待ってからヒートブレイクのPTFEチューブ接触面の温度を計測すると

64.0℃でした。十分すぎるほど低い値です。

最後にもう一度、PTFEチューブを抜き差しして、融けないか確認して終了しました。

今回の試験結果についてですが、余りに上手くいきすぎて逆に不安なぐらいです。

特にヒートブレイクのPTFEチューブとの接触面の温度についてですが、先日のFusion360の熱解析機能を用いたシミュレーションではヒーター温度280℃に対して60℃と推定されていましたので、今回の試験結果は(ヒーター300℃に対して64.0℃)は十分想定の範囲内です。

64℃であればPTFEチューブが劣化する事もなければABSフィラメントにおいてはPTFEチューブ内で軟化することも無いと考えられます。

試験結果はOKと出ましたので、次はキャリッジと接続する熱拡散ブロックと、ヒーターとサーミスタ、ヒートブレイクとノズルを搭載するヒーターブロックを製作して、実機に組み込みたいと思います。

ヒーターブロックについては既製品を加工して作った今回の試作では、熱容量の不足による温度の安定性にかけるのと、熱拡散ブロックとの距離が近すぎてヒートシンク側が放射熱による影響を多少受けている様なので、そうならない様な形状を考えて設計し、アルミブロックか銅ブロックから削り出して製作します。かまぼこの断面みたいな型になる予定です。

ちなみにヒーターブロックは放射による無駄熱と、造形物冷却ファンによる干渉、キャリッジの移動における空気との接触対流を避けるため、サーマルプロテクターを装着する予定です。バイクマフラー用の断熱アルミ&ガラスクロステープ(耐熱500℃)を万能耐熱接着剤オートウェルドで箱型に接着してヒーターブロックをすっぽり囲ってしまう算段です。サーミスタについてですが、現状においては配線を細めのPTFEチューブで覆ってショートを防止をしていますが、そのままですと耐熱性に問題があります。これについてはM3アルミネジに穴を空けてサーミスタの配線を通し、オートウェルドでモールドすることで高温耐性を持たせる予定です。もしくはPT100と呼ばれるUltimaker2で使われている金属カードリッジ型を導入するかもしれません(最近E3Dさんが従来のNTCサーミスタを穴に直接埋め込む方法からPT100カードリッジへ切り替えしたそうなので私も試してみます)。 PT100についてはSmoothieWare側での対応方法の調査が必要です。

以上の予定から、追加の加工がすこし込み入りますので実機の再稼働はしばらく先になりそうです。

OVK01 ヒートブレイクをShapewaysで注文して加工してみた纏め [OVK01]

Shapewaysでステンレス造形を依頼して加工してみた纏めです。

・寸法精度は良い。ただし、粉末焼結造形なので(機種はおそらくEOS社のどれか)表面がざらつく。また、ところどころニキビが付く。円柱は横に寝かされて造形されるとおそらく積層厚の関係で縦横で0.05mmほど寸法が違うので注意

・表面のざらつきで片面あたり0.05mmほど太る。10mmのサイコロをつくったらおそらく幅は10.1mmになる。

・0.05mm表面を磨けば表面のざらつきがおおよそ取れて寸法も合わせられる。ただし、若干面の凸凹が残る。鏡面にしようと思ったら0.1mm削ることを前提に設計した方がよい

・例)φ7.0mmのぴかぴかな円柱を造形したい。→設計はφ7.1mmにすれば実物はφ7.2mmで造形される。外径を0.2mm(半径で0.1mm)削ればピカピカになるはず。

・機械的な面は余り期待しない様が良い。硬さはあるが靭性が無い。曲げた後に元に戻そうとするとあっさりポッキリ折れる。

以上。Shapewaysのステンレス造形でヒートブレイクを注文される予定がある方は参考にしていただければ幸いです。

正直国内の個人向け旋盤業者さんにお金を積んで頼んだ方が楽です。旋盤が無いと後の処理がとても面倒です。今回のヒートブレイクの製作にはコスト抑えるため手持ちのボール盤を使った為、かなりの手間がかかっています。

アルミ板で固定用の治具を作ったり、、、

先端の穴をφ1.5mm→φ1.8mmに広げる為にステンレスドリルを4種類用意したり、、、(φ1.8mmの穴を深さ18.0mmで真っすぐ開けるのにとても苦労しました、、、回転数を落として焼きつかないよう、かじって曲がらないよう油掛けながら少し掘ってはドリルの径を増やして少し掘ってはドリルの径を減らして更に深く加工して、更に穴を広げて、、、の繰り返し、、、´Д` Shapewaysのステンレス造形の寸法精度が判らなかったので、φ1.5mmで設計して注文したのがそもそもの苦労の始まりだった。いまならφ1.8mmのざらつきの無い穴を空けたかったら設計の時点で穴径をφ1.7mmにして、φ1.7mmドリル→φ1.8mmドリルの順で削ります。その分壁厚1.0mmの制限から外径が太るけど外径を削るのと細深穴をあけるのは外径を削る方が10倍楽です。)

表面を砥石で研いで真円に近付けたり、、、

ひたすらトライアンドエラーを繰り返してやっと完成させました。

Verbatimのφ1.75mmのフィラメントがφ1.8mmのPTFEチューブを通して、同じくφ1.8mmのヒートブレイクを通ってスコスコ通過できています。

こいつがシミュレーション通りに機能してくれればZ-Ultratがレスポンス良く出力できるようになるわけで、Z-Ultratが使えれば収縮も少なく後加工の容易な大型造形もできるようになるわけで、、、、更には象虎さんではスライサの都合上で使用できないφ0.3mmノズルとかφ0.5mmが使えるようになる(新機種のM300ではφ0.8mmノズルにオプション対応するみたいですね)わけで、打倒象虎さんの切り札になる筈です。いや、今までの労力を考えたら切り札になってもらわねば困ります`・ω・´

とここまで苦労して今更ながらだけど、今回学んだことは円柱の加工にはやっぱり旋盤が必要。

SUS304(熱伝導率が低くて安価で丈夫な素材)が加工できる旋盤が欲しいorz

~2016年7月4日追記

ちなみに折れた断面はこんな感じです

~追記終わり

~2016年7月6日追記

念のためガスコンロでがっつり炙ってみましたが、変形、脆化などの問題はありませんでした。

~追記終わり