OVK01 ヒートブレイクの表面を磨いてみた [OVK01]

Shapewaysで作ったヒートブレイクはマットブロンズ調ではあるもののステンレスには変わりが無い事が確認できましたので、磨いてみることにしました。但し、通常のステンレス造形とマットブロンズ調造形で熱的な特性に差異があるかどうかはわかりませんでしたが、、、、

一番太いヒートシンク側は面を磨いて熱伝導を良くする必要があるのと、ノズルに刺さる細い先端側が現状では表面の凸凹の所為でノズルにはまらないのでコレを磨いて適正な寸法に修正します。

どうやって磨くかというと、ボール盤のドリルチャックにヒートブレイクを咥えこんで、ステンレス包丁用の砥石で削るというとても原始的な方法で逝きます´Д`

磨いた結果

磨いてみてわかったのですが、Shapewaysのステンレス造形はもう少し鬆(す)があるかと思ったのですが、意外とぎっちり詰まっています。

また、実寸においては設計より直径が0.1mmほど大きかったのですが、磨いて削ってちょうど設計通りのサイズに調整ができたのは良かったです。もっとも、ちゃんと表面がツルピカで寸法精度が良く出力されれば全く文句は無いのですけど^^;

下側の太い方はもう少し削っても良いのですが、受け側のアルミヒートシンクの加工精度に合わせて調整するつもりです。

OVK01 Shapewaysに発注したヒートブレイクが届きました [OVK01]

Shapewaysに発注したステンレス製のヒートブレイクですが、土曜日に届きました。

6月4日発注→6月18日到着なのでリードタイムは2週間でした。

UPSのEXPRESSSAVERで発送され輸送経路はオランダアイントホーテン→ドイツケルン→中国深セン→成田→東京税関→ヤマトで配達でした。ヨーロッパから3日で荷物が届くとはUPS早い。

こんな箱で届きます。

中身はエアパッキンと袋詰めされた印刷物が二つ

ステンレス製で注文した筈なのになぜか艶消しブロンズ調の印刷物が届いてしまっています。到着後すぐにクレームを入れたのですが、ASAPで対応するといった定型メールが来た以降、進展はありません。土日なので仕方が無いのでしょうけど、、、素材の熱的な特性に差異が無い事が確認できたらこのまま加工に入ります。

とりあえず造形を確認

全体的な寸法は合っているのですが、壁の厚みやら、表面の処理は粉末造形だから仕方が無いですね。ところどころにニキビが付いています。また、積層痕を見る限りではこちらの意図と反して横に寝かして造形された模様です。強度的には全然問題ありません。1mm厚の鍔の部分を指先で曲げようとしてもびくともしません。鋳造品と遜色ない硬さです。そこが唯一の救いです。

さて、どうやって表面処理しましょう、、、治具作ってボール盤でなんとかするかー

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー その5 接着編part2 [OVK01]

アクリサンデー接着剤(二塩化メチレン)でも十分に接着できるとのメーカー情報を元に3D Prinstar用の溶剤としてのアクリサンデー接着剤を検証してみます。

※アクリサンデー接着剤は使用上の注意を良く読んで換気が十分に確保された環境で使用しましょう。

印刷物を適当に切り刻んで、アクリサンデー接着剤に漬けてみます。アクリサンデー接着剤は常温でも気化が凄く早いので、都度ガラス板で蓋をしながら作業します。

溶けてきました。

完全に溶けました。溶液は乳白色です。

溶液ができたのでついでに溶着を試してみます。

ちゃんとくっつきました。純アセトンでの溶着に比べてしっかりくっついています。机の上から落としても割れません。

十分な強度が得られるまでに十分な乾燥時間が必要なのは純アセトンでの溶着と同様です。毛管現象での吸いあがりも同様です。

溶着に関しては刷毛塗りした方が塗布量の調整がしやすいと思います。

印刷物同士をくっつけるという観点ではアルテコプライマー+ゼリー状瞬間接着剤の方が断然作業性が良いです。

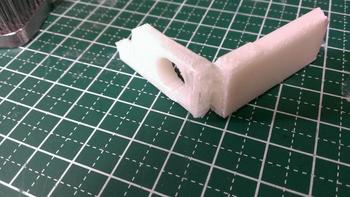

おまけでM4ネジを嵌りそうな穴に無理やりねじ込んでみました。

ちゃんの締めたり抜いたりができます。

さて、明成化学の3Dプリンタ用フィラメント [3D Prinstar] ですが、接着に若干制限があるものの、切削もできる、研磨もできる、塗装もできる、アセトン蒸しもできる、と一般的にABS樹脂と呼ばれているフィラメントで印刷した印刷物と遜色ない基本物性を備えている状況をお伝えしてきました。

いま一度メリットとデメリットを纏めてみます。

メリット

・融けたフィラメントの粘性が高く不用意に垂れないので、寸法精度を狙った造形に向いている

・推奨印刷温度が210℃と低い為、ノズル付近までPTFEチューブを入れて押し出し抵抗を減らしたホットエンドで使用できる(押し出し抵抗が減るということはそれだけノズル先端から不用意な垂れが減る)

・一般的なABSより反りが少ない

・印刷中の臭いが少ない

・フィラメント径がそろっているので積層がランダムにはみ出す様な事が無い

デメリット

・粘性が高いということは積層が厚い印刷では下層との密着が不十分となり、積層割れの原因になる。

・粘性が高いということは印刷速度を上げると下層との密着が不十分となり、積層割れの原因になる。

・印刷速度が上げられない為、大型の造形では印刷時間が増える

・粘性が高いということはフィラメントの射出量を適正に管理しないと、ノズルの先端に余分なフィラメントが付着しやすく、お焦げ玉の原因となる。

→ちなみにこの件に関してですが、対策はありまーす。いずれ別件で報告いたします。

・フローを減らせばノズル先端に付着する余分なフィラメントが減るが、その分下層との密着が不十分となる。

以上

コレにてレビューを終わりにしまーす。

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー その4 塗装編 [OVK01]

3D Prinstarのレビューもいよいよ佳境となりました。

今回は塗装編です。

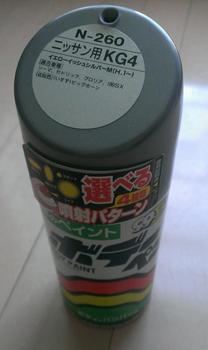

用意する材料は、先日プリントアウトした Torture_test と 逸般の誤家庭なら常備されているであろうところの SOFT99ボデーペン(自動車板金用塗料:日産イエローイッシュシルバー(シルバー寄りのシャンパンゴールド))です。

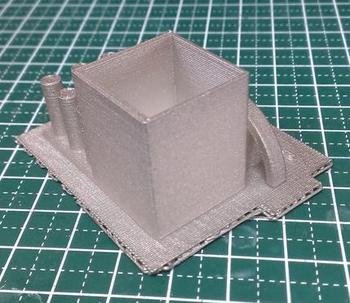

有無を言わさず塗装してみました。適当に3度塗りです。

爪で擦ってもマイナスドライバーで擦ってみてもぺロリと剥がれません。

塗料のノリは問題無い様子です。※

※本レビューの結果はすべての種類の溶剤の塗料に対して有用性を示す訳ではありません。SOFT99ボデーペンの溶剤は有機溶剤としか書かれておらずその成分は不明です。あくまで有用性のある塗装の手段が存在するとの判断で引用願います。

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー その3 溶解編 [OVK01]

『3D Prinstar』レビュー その3 溶解編です。

純アセトンで処理してみます。

まずはラフト生成の時にできた細い紐をアセトンドブ付けで溶かしてみます。

5分経過

ピンセットでまぜまぜ

ちなみに溶液を混ぜてしばらく経つと何やらさらさらとした粒子が見えてきます。こいつがいろいろと悪さをしていると思われます。

アセトン溶液ができたのでアセトン溶液接着を試してみます。

一応くっつきました。一応と但し書きした理由ですが、くっつくにはくっつくのですが接合面に強度が出るにはアセトンが抜け切る必要があります。よって実作業において時間がかかりすぎるためNGです。アセトンが抜けきらないうちは水飴みたいにぐにゃぐにゃしています。十分な乾燥時間が必要です。

なおアセトン溶液接着する際は接着する周辺をやすりで綺麗に磨いておいた方が良いです。そうしないと、積層痕に沿ってアセトンが毛管現象で吸いあがってしまい、接着箇所以外にもアセトンが広がってしまい、とても面倒なことになります。

最後にアセトン蒸しです。

積層厚み0.2mmの15mmキューブに対して通常以上にタプタプにアセトンを入れて処理します。左側の乳白色が3DPrinstarで右側の純白色がVerbatimです。

処理前

表面はツルツルになりました。時間をかけて十分な濃度で処理すればアセトン蒸しもできます。

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー その2 接合編 [OVK01]

さて、「材質=ABS」なフィラメント http://www.meisei-kagaku.co.jp/product/index.html なのにABS用の接着剤で難接着であるところの明成化学3Dプリンタ用フィラメント『3D Prinstar』ですが、メーカーに接着性について直接問い合わせたところ、アルテコのゼリー状瞬間接着剤+硬化促進スプレープライマーなら十分な接合ができるとの回答を頂けましたので、購入して試してみることにしました。こういうのって相手の説明を鵜呑みにせずにやってみるのが大事ですから。

購入した接着剤はこちら。アルテコのゼリー状瞬間接着剤+硬化促進スプレー付き(721)です。monotaroで¥1,090-なり

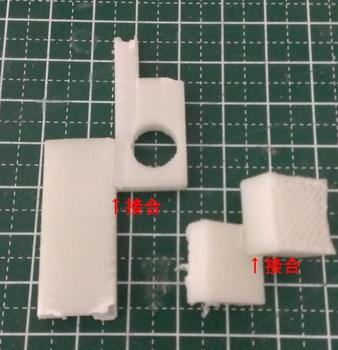

で、さっそく接着してみます。

取扱説明書では接合する片方の面にゼリー状瞬間接着剤を塗って、もう片方の面にスプレープライマーを吹いてから接合面を合わせてくださいと書いてあるのでその通りにしてみました。

はい。ガッツリくっつきました。今までの苦労はなんだったのかと、、、

ちなみにゼリー状瞬間接着剤だけでは十分な接合強度が得られませんでした。スプレープライマー必須です。

どれぐらいの接合強度が得られるかというと、無理やりはがそうとすると、接合面とは離れた個所が積層割れを起こして剥がれるぐらいです。

このスプレープライマーの主成分は「シクロペンタン」だそうです。

ちなみにこのスプレープライマーですが、仏壇の奥に長年しまっておいたお線香を久しぶりに開けてみた時の臭いがします。換気には十分注意して下さい^^;

~2016年6月17日追記

hkora11さんよりコメント欄にて「シクロペンタンはアクリサンデーの二酸化メチレンと似たようなもの?」と情報を頂いた翌日に、メーカーより追加の情報として「アクリサンデー接着剤」でも「非常によく接着する」との連絡を頂きました。単なる偶然でしょうか?w

アクリサンデー接着材による接着は「接着」というより「溶着」といったほうが正しいのでしょうけど^^; さらっさらの液体なので対象物に塗布するのが少し面倒ですが、少しググれは先人がブログであれこれ指南してくれています。

「アクリサンデー接着剤」は二塩化メチレンを主成分としており、アクリサンデー社のアクリル板とサンデーPET板の接着剤としてよく知られています。

サンデーPET板はその名のとおりPET樹脂板です。PET樹脂は一般的には難接着とされており、アクリサンデー社も接着には「アクリサンデー接着剤」の使用を推奨しています。

「3D Prinstar」 がABS用接着材には難接着なのに対して、プライマーによる下処理なしで「アクリサンデー接着剤」によって、「よく接着する」ということは、、、、混ぜ物はP(ry

アクリサンデー接着剤はつい先日ちょうど切らしていたので試験の対象には加えていませんでした。購入して追試してみたいと思います。

追記終わり~

OVK01 明成化学3Dプリンタ用フィラメント『3D Prinstar』レビュー [OVK01]

明成化学3Dプリンタ用フィラメント『3D Prinstar』の無料お試しキャンペーン(先着100名様:現在は募集終了)に応募してサンプルを頂きました。

http://www.meisei-kagaku.co.jp/product/index.html

ABSフィラメントがまるっと1kgです^-^ タダで頂いたからと言ってヨイショはしないつもりでレビューします。

メーカーの謳い文句は以下の通りです。

・MADE IN JAPAN

日本製機械+日本人による生産、品質管理

・安定した線径、少ない糸ひきで美しい造形が可能

線径は生産中常時モニターし、規格外品は廃棄

原材料の事前乾燥によりフィラメント内の水分を排除し、糸引きを抑制

・フィラメントがバラけず、絡まず使い易い

丁寧な巻取り、製品包装前の巻きグセつけにより使い易さを向上

・工場品質をそのままお届けする高品質包装

湿気を寄せ付けないアルミフィルムでの真空包装

まずはパッケージから。アルミフィルム真空パック&シリカゲル3g入りです。到着時点でパッケージに穴が開いて外気を吸っていました。スプールエッヂに応力が集中したためにこすれて破れたものと思われます。パッケージの素材か化粧箱の改良が必要だと思われます。

フィラメント外形についてですが、3mほど、ランダムに計測してみたところ、φ1.76mm~φ1.78mmでした。φ1.77±0.01mmとかなり安定しています。「線径は生産中常時モニターし、規格外品は廃棄」 というメーカーのメーカーのうたい文句通りです。

スプール形状は中心径が大きく巻き癖が付きにくいのも好印象です。フィラメント入れ替えの際にフィラメントの端を固定しておく通し穴の数が少ないのはちょっといただけません(90度おきに穴2つほしいところです。)フィラメント端をスプールエッジに固定するパーツを印刷しておいた方がいいでしょう。

次にフィラメントの水分管理について。OVK01にて印刷開始前に手動でフィーダーを動かして射出してみましたが、水分を多く含んだフィラメントに観られるようなブツブツ(水分を多く含んでいると、ノズル内で気化した水分が水風船のようにフィラメントの中で弾けます)は全く見受けられませんでした。この点については購入直後にもかかわらずブツブツがわずかに見受けられる某ベイタムさんも見習ってほしいものです。

推奨使用温度 ノズル210℃、テーブル110℃ がメーカー指定です。ABSで210℃は低めの印刷温度だとおもいます。PTFEチューブ(連続耐熱250℃)入りのホットエンド(バレル)にやさしいです。

ノズル温度210℃で印刷してみましたが、ドライブギアからコンッ!というスリップ音が時々するため、OVK01では220℃の設定にしました。この点については機種ごとの熱伝対の温度測定精度によっても微妙に前後すると思われますので、最適な印刷温度は機種ごとに探るしかありません。ちなみに230℃まで上げても印刷は可能でした。

糸引けについてはコレも問題ありません。印刷開始前/終了後にノズル先端からフィラメントがほとんど垂れないのは凄いです。ノズル先端が不要に汚れないのでかなり扱いやすいです。糸引きが少ないのでおこげ玉もできにくいです。

逆に言うと溶けて広がりにくいので造形物と射出したフィラメントの押しつけ時間が短く、下層との密着が確保できない速度の速い印刷には向いていないと思われます。0.2mm積層でも80m/sでは掠れています。射出時にやわらかくする事を狙って温度を上げても変わりませんでした。粘度が高いとおもわれます。細かな造形は速度を落とさないと難しいと思われます。

反りに関しては超大型の印刷をしていないので判断しずらいですが、70x5x15mmの壁状のオブジェクトを出力してみる限りでは角の収縮等は見受けられませんでした。

臭いについてですが、低刺激です。印刷中に部屋ににおいが充満する事もありません。プリントヘッドに顔を近付けて初めて「ああ、樹脂を印刷しているんだなぁ」と認識できる感じです。

加工性についてですが、やすりで削れます。デザインナイフの刃も入りやすいです。但し接着性が著しく悪いです。市販の瞬間接着剤でくっつきません。ウルトラ多用途SUでも駄目でした。プラリペアの溶剤(メチルメタクリレート)や100均除光液(アセトン含有)を垂らしてドライバーでつついてみましたが表面がやや侵されるぐらいで溶けて軟化する様子がありません。これ本当にABS?って感じです。推奨印刷温度が低いことから何か混ぜ物がしてあるのでしょうけど、一体なにが混ぜてあるのでしょうか?

(折ったり切ったり剥がしたりしてみました。 )

(折った後に瞬間接着剤でやすりがけした断面をくっつけようとしてみたのですが くっつきませんでした)

造形物を見ていると非常にパキっとしたエッジの立った感じがします。また 、ややテカリが見受けられます。靭性は正確に測っていませんがラフトを繊維方向に無理やり曲げて折ってみた感じでは他社ABSフィラメントより若干強いものと思われます。

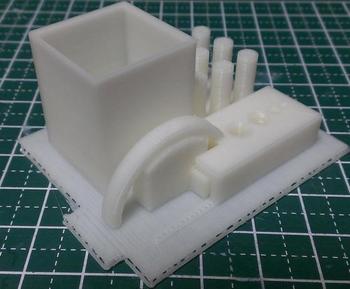

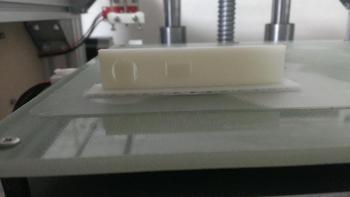

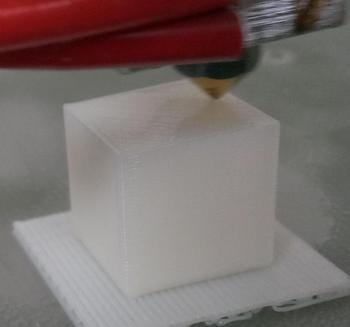

15mmキューブを積層厚0.2mmで印刷

Torture_testをオリジナルの75%サイズ積層厚0.2mmで造形してみました。

まとめ。

不要に垂れず広がらず、造形物のエッジが恐ろしいぐらいピシッっと立つので寸法精度を狙った造形にむいているとおもいます。

反面、粘度が高いということは下層との接着性に影響しますので、造形物の積層厚や形状に合わせたスライサでの印刷速度の管理が必要だと思われます。早い速度の印刷には向いていない感じです。

やすりで削りやすかったり、デザインナイフの刃が入りやすかったりと加工性が良い半面、溶剤にほとんど溶けないので接着ができません。試していませんが塗料の乗りも悪いものと思われます。

ABSフィラメントなのに溶剤にほとんど溶けない件とそもそもABS対応の接着材で接着できない件についてはメーカーに問い合わせてみます。

~2016年6月8日追記

スーパーXも駄目でした。ポリプロピレン用の接着剤(コニシGPクリア)も駄目でした。Loctite770プライマー+406でも駄目でした※。つるっと剥がれます。

※難接着ゴム材であるEPDMゴム、バイトンゴムから軟質塩ビ、ポリウレタン等まで強力接着します。PBT、ポリアセタール、PPS、ポリカーボネイト等の接着に適し、後浸透接着ができます。

追記終わり~

OVK01 ヒートブレイクをSHAPEWAYSに注文しました [OVK01]

ShapeWaysから7日間有効の送料無料キャンペーンコードが届いたので、設計したヒートブレイクを注文してみました。

素材はステンレスで1個当たり$9でした。後加工で失敗するケースを想定して2個注文したので合計で$18=1,998円です。

加工の難しいPTFEチューブとヒートブレイクの接触面にサポートが付かない様に天地は逆さまにして出稿してみましたが果たしてどうなることやら?そもそもShapewaysのステンレス造形ってどうやって作ってるんだろう、、、

先端の形状は外径φ3.5mm内径φ1.5mmの筒です。φ1.5mmの筒は後加工でφ1.8mmに拡張する予定です。

モノは月末に到着する見込みです。

~2016年6月6日追記~

ShapeWaysから自社のマニュアルレビューを通過したので製造を開始しましたとの連絡がありました。

~追記終わり

~2016年6月16日追記~

昨日Shapewaysから商品発送の連絡がありました。当初の出荷予定日は6/21でしたので6日前倒しです。運送会社はUPSです。今週末には届くかな?

~追記終わり

~2016年6月17日追記~

Shapewaysの金属造形はEOSの粉末積層らしい

オランダのアイントホーテン→ドイツのケルン→中国深セン と順調に運送中

てっきりアメリカから来ると思っていたのだけれどもワールドワードでやってるのね

~追記終わり

~2016年7月03日追記~

6月4日発注→6月18日到着なのでリードタイムは2週間でした。

成田→東京税関と輸送され、次の日にヤマトで配達されました。土曜日でも届けてくれます。

~追記終わり

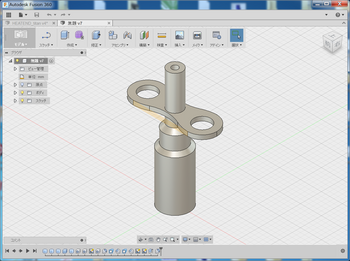

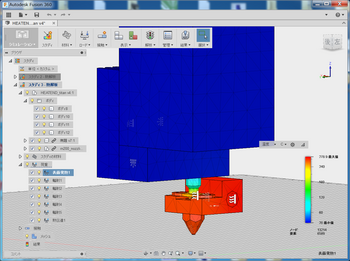

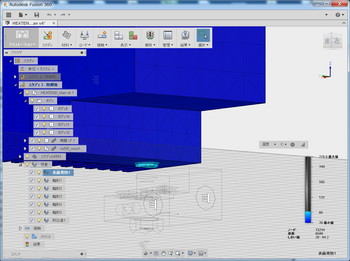

OVK01 ヒートブレイクを設計してシミュレーションを通して最適形状を探ってみた [OVK01]

「先端は熱く、中間は熱を伝えず、根元は冷たく」をヒートブレイクでどう実現するかにあたってFusion360の熱解析機能を使って最適形状をさぐってみました。

結論からざっくり申しますと

・中間のくびれ部分の断面積を減らすと熱の伝導量が減るのでコールドエンド側の温度は下がる

・素材により熱伝導率が違う場合、ヒーターが必要とする発熱量は減る(280℃をターゲットとした場合、ステンレスの場合は16W、チタン合金の場合は12Wで済む)

・ヒーターの発熱量は減るがノズル先端の温度を一定とした場合コールドエンド側の温度はヒートブレイクの材質によってそんなに変わらない(コールドエンド側の熱容量が十分に大きいからかな?)

つまりは材質変えても冷却がしっかり機能していればヒートブレイクとしての性能(必要以上にフィラメントを融かさない)はそんなに変わらない。

熱伝導率の低い素材を使えばヒートブレイクを通じて逃げる熱量が減る=ヒーターの発熱量が減るので温度制御の安定度が増すはず。といったところです。

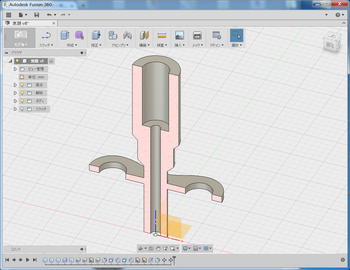

最終的にはこんな形状になりました。(傘は要りませんでした。)

シミュレーション結果。ヒートブロックの温度分布が一様でないのでもう少し形状を工夫したほうがいいかも(もしくは断熱材で覆う必要がある)

ヒートブロックの温度を280℃としてもヒートブレイクの上部で60℃です。(あれ?現状でここまで温度下がるならコールドエンド側にヒートパイプ要らなくね?)

最後にお約束を。

「あ、あくまでシミュレーションなんだからねっ!」